服务热线

180-5003-0233

碳纤维复合材料(CFRP)因其高强轻质的特性广泛应用于航空航天、汽车等领域,但其脆性大、层间结合力弱、各向异性显著的特点,使得分切过程中易出现分层、毛边、裂纹等缺陷。分切机需通过以下方案解决脆性材料加工难题:

一、碳纤维分切的核心挑战

1. 材料脆性导致边缘崩裂

◦ 碳纤维层压板在机械剪切力下易产生微裂纹,甚至整体碎裂。

2. 分层风险

◦ 层间树脂结合力弱,分切时易剥离(尤其单向布或编织布)。

3. 刀具磨损快

◦ 碳纤维硬度高(莫氏硬度7-8),传统刀具寿命短,切面质量下降快。

4. 粉尘与静电危害

◦ 碳纤维导电粉尘易引发设备短路,且危害操作人员健康。

二、分切机关键技术方案

1. 分切方式选择

• 超快激光分切(首选方案)

◦ 皮秒/飞秒激光:通过冷加工机制减少热影响区(HAZ),避免树脂熔化或碳纤维氧化,边缘质量显著优于机械切割(粗糙度<10μm)。

◦ 优势:无接触应力、无刀具磨损,适合复杂轮廓切割(如汽车部件异形件)。

◦ 挑战:设备成本高,需优化激光参数(波长、脉冲频率)以匹配树脂基体(环氧、聚酰亚胺等)。

• 高压水刀分切

◦ 添加磨料(如石榴石)的水射流可减少分层,但需控制水压(300-400MPa)和进给速度,避免纤维冲刷损伤。

◦ 适用场景:厚板(>5mm)切割,但后期需干燥处理。

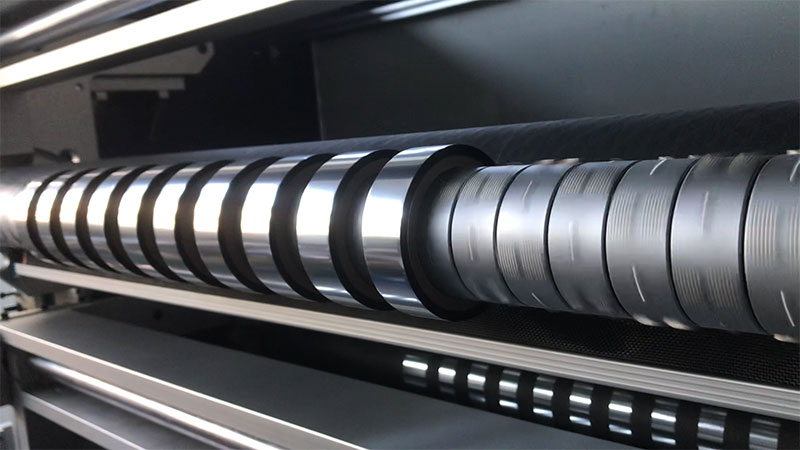

• 金刚石涂层超薄刀具分切

◦ 采用多刃金刚石涂层圆刀(刃口角度<30°),高速旋转(5000-10000rpm)减少侧向力。

◦ 关键参数:轴向切削力控制<50N,配合真空吸附固定材料。

2. 分切机结构优化

• 高刚性机身与减振设计

◦ 使用大理石平台或聚合物混凝土床身吸收振动,确保刀具/激光头运行稳定性。

• 动态张力控制系统

◦ 针对碳纤维预浸料卷材,采用磁粉制动器+伺服电机协同控制,张力波动<±0.5N。

• 分层抑制装置

◦ 加装局部加热模块(80-120℃)软化树脂,或预压辊(压力可调)增强层间结合后再分切。

3. 辅助工艺

• 在线质量监测

◦ 红外热像仪检测切割区温度,防止过热;AOI系统实时识别边缘缺陷(灵敏度≤20μm)。

• 粉尘收集与静电消除

◦ 集成负压除尘系统(过滤精度0.3μm)+ 电离风棒,粉尘浓度控制<1mg/m³。

• 冷却润滑

◦ 机械切割时使用微量润滑(MQL)技术,减少刀具磨损且避免污染材料。

三、典型分切参数对比

| 分切方式 | 适用厚度 | 切割速度 | 边缘粗糙度 | 设备成本 |

| 超快激光 | 0.1-10mm | 1-5m/min | <10μm | 高(>$500k) |

| 金刚石刀具 | 0.5-5mm | 10-30m/min | 20-50μm | 中($100-200k) |

| 高压水刀 | 1-50mm | 0.5-2m/min | 50-100μm | 中高 |

四、行业应用案例

• 航空航天:采用皮秒激光分切无人机机翼蒙皮,实现R角<0.2mm的精准轮廓。

• 汽车电池盒:金刚石刀具分切碳纤维增强热塑性复合材料(CFRTP),配合局部加热减少分层。

• 体育器材:水刀切割高尔夫球杆柄,避免纤维定向损伤。

五、未来发展方向

1. 复合工艺:激光+振动辅助切割,进一步降低切削力。

2. AI参数优化:通过机器学习动态调整分切参数(如激光功率、刀具转速)。

3. 绿色制造:开发干式切割技术,减少粉尘和冷却液污染。

总结

碳纤维复合材料的分切需根据材料厚度、纤维取向和终端需求选择工艺。超快激光适合高精度薄板,金刚石刀具平衡效率与成本,水刀则用于超厚板材。分切机的核心在于减少应力集中、抑制分层、延长刀具寿命,未来智能化与复合加工技术将是突破重点。