服务热线

180-5003-0233

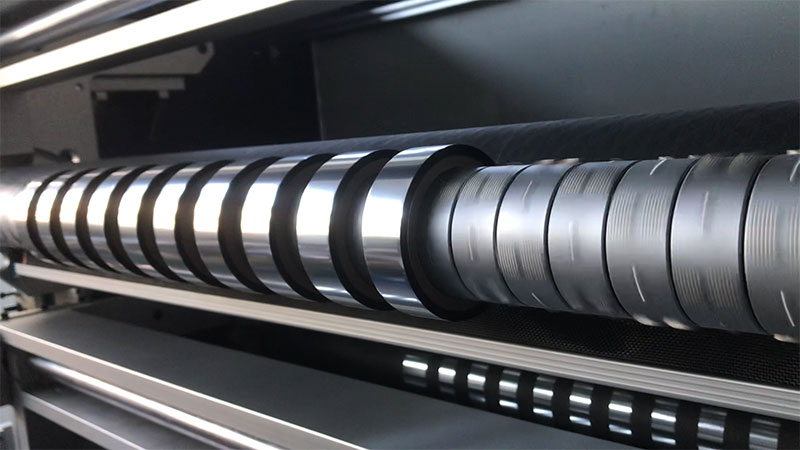

分切机的智能化功能通过精准控制和操作便捷性两大核心维度,显著提升生产效率、切割质量及用户体验。以下是具体实现方式及其优势:

一、精准控制:智能化如何提升分切精度?

1. 动态实时调整系统

◦ 高分辨率传感器:激光测距、CCD视觉检测或超声波传感器实时监控材料位置、张力、厚度,反馈至控制系统(如PLC或工业PC),动态修正切割参数。

◦ 闭环控制技术:伺服电机+编码器组成闭环,定位精度达±0.01mm,避免传统机械传动的回程误差。

2. 自适应切割算法

◦ 材料特性补偿:自动识别材料硬度、弹性模量等参数,调整刀速、压力(如软性材料降低刀压防变形)。

◦ 刀具磨损补偿:通过AI算法监测刀具寿命,自动微调切割位置或压力,延长刀具使用周期。

3. 多轴协同控制

◦ 同步切割与收卷:主从轴同步控制(如电子齿轮/凸轮),确保高速分切时卷材张力恒定,避免材料拉伸或褶皱。

二、操作便捷性:智能化如何简化人机交互?

1. 一键式自动化操作

◦ 预设工艺库:存储不同材料(如PET膜、铜箔、无纺布)的切割参数,切换产品时一键调用。

◦ 自动换刀系统:机械手或转塔刀库实现刀具快速更换,减少停机时间。

2. 可视化人机界面(HMI)

◦ 图形化引导:触摸屏显示3D切割路径模拟,操作员可拖拽调整分切方案。

◦ 故障自诊断:实时报警提示(如刀具断裂、材料偏移),并推荐解决方案。

3. 远程监控与维护

◦ 工业物联网(IIoT):通过云端平台远程监控设备状态、产量数据,支持手机APP预警。

◦ 预测性维护:分析振动、温度等数据,提前预警轴承或电机故障,减少意外停机。

三、智能化功能的核心技术支撑

| 技术模块 | 功能实现 |

| 运动控制 | 多轴联动伺服系统(如EtherCAT总线)、高精度光栅尺反馈 |

| 传感系统 | 激光测距仪、红外厚度检测、张力传感器 |

| 软件算法 | 自适应PID控制、数字孪生仿真、机器学习刀具磨损模型 |

| 通信协议 | OPCUA、MQTT协议实现设备互联(如与MES/ERP系统对接) |

四、实际应用价值

• 效率提升:智能参数优化可缩短换产时间50%以上(如从30分钟降至10分钟)。

• 质量稳定性:动态纠偏系统将不良率从1%降至0.2%以下(如锂电隔膜分切)。

• 人力成本降低:自动化程度高的产线仅需1人监控多台设备。

五、行业应用案例

• 包装行业:智能分切机根据订单需求自动调整分切宽度(如纸卷→定制纸盒坯料)。

• 新能源电池:极片分切机通过AI视觉检测自动剔除毛刺超标的片段,确保电池安全性。

• 纺织行业:布料分切时智能识别纹理方向,优化切割角度以减少边缘脱线。

未来趋势

• AI深度集成:通过深度学习优化切割路径,实现“零废料”分切。

• 数字孪生:虚拟调试技术提前验证分切方案,减少实物试错成本。

分切机的智能化不仅解决了传统依赖人工经验的痛点,更通过数据驱动决策,使高精度切割成为可标准化复制的工艺,尤其适合柔性化、定制化生产场景。