服务热线

180-5003-0233

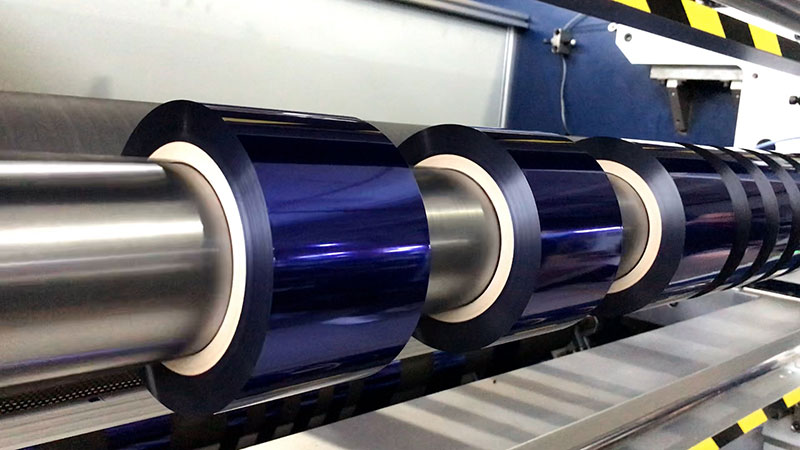

分切机作为工业精密分切的核心设备,近年来通过技术创新不断突破效率、精度和智能化的极限。以下是当前分切机功能升级的最新技术与未来发展趋势:

一、核心技术升级方向

1. 智能化控制与AI集成

• AI优化分切参数

通过机器学习分析材料特性(如张力变化、厚度波动),自动调整分切速度、刀具压力,减少试机损耗(如锂电池隔膜分切良品率提升至99.5%+)。

• 视觉检测系统

搭载高分辨率CCD相机,实时检测分切边缘质量、缺陷,并自动标记或剔除不良品(常见于光学膜、铜箔生产)。

• 预测性维护

利用物联网(IoT)传感器监测刀具磨损、轴承振动等数据,提前预警故障,减少停机时间。

2. 超高精度分切技术

• 纳米级纠偏系统

采用激光或光电纠偏装置,动态调整材料位置(精度±0.05mm),满足半导体封装膜等超薄材料需求。

• 气浮式分切刀架

减少刀具与材料的机械接触摩擦,避免热变形,适用于热敏性材料(如PETG薄膜)。

3. 高效能驱动与节能设计

• 磁悬浮分切技术

通过磁力悬浮驱动刀具,实现无接触切割,速度可达1500m/min,能耗降低30%(如德国某品牌高速分切机)。

• 能量回收系统

制动能量转化为电能回馈电网,符合绿色工厂标准。

4. 模块化与多功能集成

• 多工艺一体化

分切机集成涂布、模切、贴标等功能(如标签行业联线生产),减少物料周转。

• 快速换型系统

通过液压锁紧或机器人自动换刀,切换产品规格时间缩短至5分钟内。

二、前沿技术应用案例

1. 数字孪生(Digital Twin)

◦ 虚拟仿真分切过程,优化刀具路径和张力参数,减少物理调试成本(如汽车膜分切方案预验证)。

2. 超快激光分切

◦ 紫外/飞秒激光替代传统机械刀,用于脆性材料(如玻璃纤维、碳纤维)的无应力切割,切口无毛刺。

3. 自适应张力控制

◦ 基于模糊PID算法,动态补偿材料弹性变形,尤其适用于超薄金属箔(如6μm锂电铜箔)。

三、未来发展趋势

1. 全自动化无人车间

◦ 分切机与AGV、自动仓储系统联动,实现从原料上料到成品分拣的全流程无人化。

2. 绿色制造升级

◦ 采用生物降解材料兼容刀具、低噪音设计(<65dB),以及废料在线回收装置。

3. 跨行业融合创新

◦ 借鉴半导体晶圆切割技术,开发适用于柔性电子(OLED屏)、氢燃料电池质子膜的超精密分切方案。

4. 云端协同与远程运维

◦ 通过5G+云平台实现全球设备状态监控,专家系统远程诊断故障(如跨国薄膜生产集团应用)。

四、行业痛点与突破

• 挑战:超薄(<2μm)材料分切时的断裂控制、复合材料的层间分离问题。

• 解决方案:

◦ 开发微张力控制系统和静电吸附导辊。

◦ 使用等离子预处理技术增强材料边缘稳定性。

五、典型应用场景

• 新能源领域:

极片分切机配备激光测厚仪,确保锂电池极片宽度一致性(公差±0.1mm)。

• 医疗包装:

无菌无尘分切环境,满足医用透析膜分切的无污染要求。

分切机的技术升级正推动其从单一加工设备向智能化、柔性化生产节点的转变,未来将进一步成为高端制造业的“精密裁缝”。企业需关注技术迭代,结合自身需求选择自动化程度(如半自动vs全自动)和精度等级,以保持市场竞争力。