服务热线

180-5003-0233

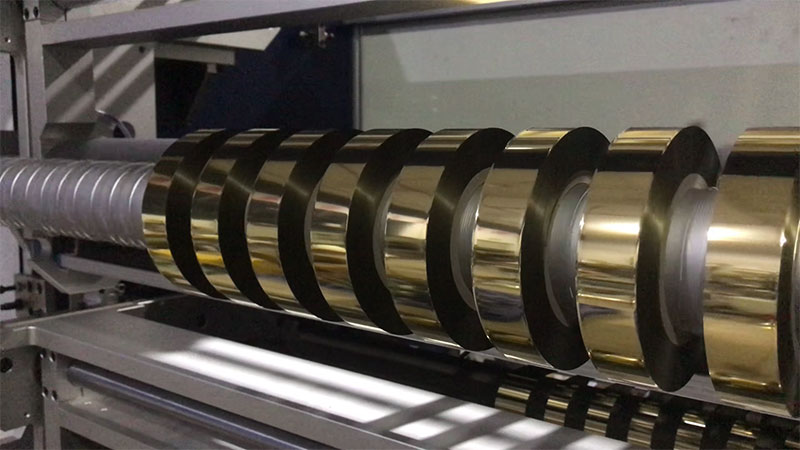

烫金箔分切机在高速运行中需同时兼顾稳定性与精度,这对设备设计、工艺控制及材料特性提出了极高要求。以下从技术原理、关键控制点及优化策略三方面展开分析。

一、高速分切的核心挑战

1. 材料特性

• 烫金箔厚度仅0.8-12μm,极易因张力波动、热变形或机械振动产生褶皱、断料。

• 表面镀铝层(如PET基材)硬度高,分切时易产生毛刺或边缘撕裂。

2. 工艺矛盾

• 速度与精度:分切速度提升会导致薄膜惯性增大,张力控制难度指数级上升。

• 效率与损耗:高速下微小偏差会放大为整卷废料(如1mm偏差在1000m卷材上累计达1m)。

二、稳定性保障技术

1. 张力控制系统

• 闭环反馈:采用伺服电机+高精度张力传感器(精度±0.1N),动态补偿薄膜伸缩。

• 多区段控制:将放卷、分切、收卷分为独立张力区,避免相互干扰。

• 案例:某设备通过PID算法将张力波动从±5%降至±1.5%,断料率降低60%。

2. 机械结构优化

• 主轴刚度:采用静压轴承或气浮轴承,减少高速旋转时的径向跳动(需≤0.005mm)。

• 辊筒平衡:分切辊需进行动平衡(G0.4级),避免离心力导致振动。

• 减震设计:设备底座加装橡胶隔振垫,隔离地面振动干扰。

3. 环境控制

• 温湿度:温度波动≤±2℃,湿度≤40%,防止材料吸湿变形。

• 洁净度:分切区域需达万级洁净标准,避免灰尘嵌入镀铝层。

三、精度保障技术

1. 刀具系统

• 刀片材质:选用超硬合金(如CBN),硬度HV3000以上,耐磨性提升5倍。

• 刀片角度:根据箔材厚度动态调整(如3μm箔用12°浅角,12μm箔用20°锐角)。

• 圆刀跳动:刀轴径向跳动需≤0.003mm,否则会产生波浪边。

2. 定位系统

• 伺服跟踪:采用直线电机+光栅尺,定位精度达±0.01mm。

• 纠偏控制:边缘传感器实时监测箔材偏移,自动调整分切位置。

3. 视觉检测

• 在线检测:CCD相机以1000Hz频率扫描分切边缘,自动剔除不良品。

• 数据分析:记录每卷箔材的宽度偏差、毛刺数量,用于工艺优化。

四、高速分切优化策略

1. 分段加速

• 采用“S曲线”加速模式,避免急加速导致材料拉伸变形。

• 示例:从0加速至300m/min需15秒,而非5秒。

2. 热管理

• 刀具加装冷却循环系统,防止高温导致镀铝层氧化。

• 辊筒温度控制在25-30℃,避免材料热收缩。

3. 智能维护

• 刀具寿命预测:通过振动传感器监测刀片磨损,提前预警更换。

• 自适应控制:根据箔材批次自动调整张力、速度等参数。

五、案例对比

| 项目 | 传统设备 | 优化后设备 | 提升效果 |

| 分切速度 | 150m/min | 300m/min | 效率提升100% |

| 宽度偏差 | ±0.1mm | ±0.02mm | 精度提升5倍 |

| 断料率 | 5次/万米 | 1次/万米 | 损耗降低80% |

| 毛刺长度 | 10-20μm | ≤5μm | 表面质量提升 |

六、未来趋势

1. 数字化孪生:通过虚拟仿真优化分切参数,减少试错成本。

2. AI视觉:基于深度学习的缺陷识别,准确率达99%以上。

3. 模块化设计:快速更换刀具、辊筒,适应不同材质(如PET、BOPP)。

结论

高速烫金箔分切机的稳定性与精度需通过机械-电气-工艺协同优化实现。关键在于:

• 稳定性:张力控制、机械刚度、环境洁净度;

• 精度:刀具系统、定位精度、视觉检测。

通过技术创新,设备效率可突破300m/min,同时将分切精度提升至±0.02mm,满足高端包装、电子标签等行业的严苛需求。