服务热线

180-5003-0233

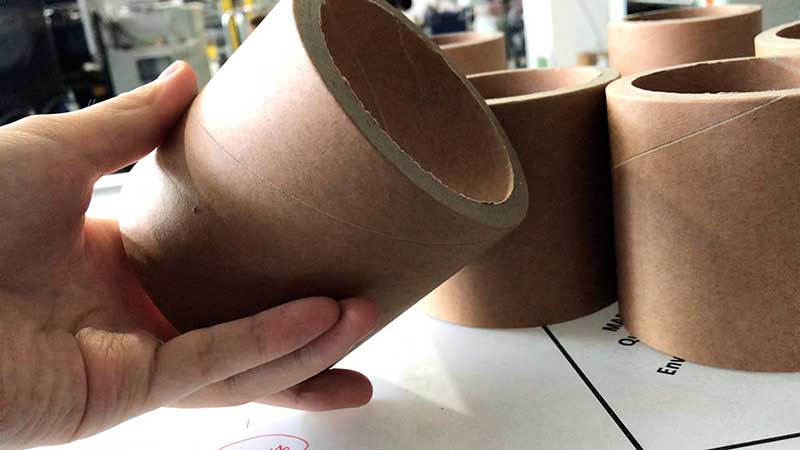

全自动切纸管机通过智能化操作和节能设计,可显著提升切割精度、生产效率和能源利用率,适用于造纸、包装、纺织等行业的高效纸管(如工业用管、薄膜卷芯、卫生纸管等)加工。以下是其核心优势及优化方向:

一、智能化操作的关键技术

1. 全自动数控系统

◦ PLC+触摸屏控制:预设切割长度、数量、速度等参数,支持多组配方存储,快速切换不同规格。

◦ 智能校准:激光或光电传感器自动检测纸管直径和长度,动态调整刀位和送料速度,减少人工干预。

◦ 故障自诊断:实时监测电机、刀具、气压等状态,异常时报警并提示解决方案(如堵料、刀片磨损)。

2. 高精度切割

◦ 伺服电机驱动:送料和切割采用伺服系统,定位精度可达±0.1mm,避免传统气动或机械传动的累积误差。

◦ 多刀协同设计:圆刀/锯齿刀组合切割,适应不同材质(如厚壁纸管、复合管),切口平整无毛刺。

3. 自动化上下料

◦ 机械手/传送带集成:自动上料、对齐、分拣成品,支持与上游卷管机或下游包装线联动,实现无人化生产。

二、节能设计优化方案

1. 能源高效利用

◦ 变频技术:主电机和风机采用变频控制,根据负载自动调节功率,避免空载能耗(传统设备能耗降低30%以上)。

◦ 再生制动:伺服电机在减速时回收能量,反馈至电网。

2. 低摩擦结构设计

◦ 轻量化材质:铝合金或碳纤维部件减轻运动负荷,降低驱动能耗。

◦ 气动系统优化:使用节能气缸和低功耗电磁阀,减少压缩空气消耗。

3. 热能回收(可选)

◦ 切割摩擦产生的热量可通过散热系统回收,用于车间供暖或烘干工序。

三、提升效率的附加功能

• 远程监控与大数据:通过IoT平台实时采集设备数据(如产量、能耗、故障率),优化生产计划与维护周期。

• 模块化设计:快速更换刀具或夹具,适应纸管材质(如涂蜡管、加纤管)或特殊形状(如方管、锥形管)。

• 安全防护:光栅+急停装置,防止误操作伤害。

四、应用场景与效益

• 案例:某包装厂升级全自动切纸管机后:

◦ 切割速度从60根/分钟提升至120根/分钟;

◦ 废品率由3%降至0.5%;

◦ 能耗成本降低25%(年节省电费超10万元)。

五、选购与维护建议

1. 选购要点

◦ 根据纸管材质(直径、壁厚)选择匹配的切割力和刀型;

◦ 优先支持Modbus/Profinet协议的设备,便于未来智能化升级。

2. 维护保养

◦ 定期清洁导轨和传感器,防止纸粉堆积影响精度;

◦ 刀具每8小时检查磨损情况,采用涂层刀片延长寿命。

通过智能化与节能设计,全自动切纸管机可大幅降低人工成本、提高产能一致性,同时符合绿色制造趋势。企业需根据自身需求平衡初始投入与长期收益,选择定制化解决方案。