服务热线

180-5003-0233

高效切纸管机的精准切割技术是包装、纺织、印刷等行业的核心需求,尤其在要求高精度、高速度、低损耗的应用场景中,技术突破能显著提升生产效率和产品质量。以下是关于高效切纸管机精准切割技术的详细解析及优化方向:

一、精准切割技术的核心突破

1. 高刚性机械结构设计

◦ 一体化机身:采用铸铁或焊接钢结构,减少振动,确保切割稳定性。

◦ 精密导轨与丝杠:直线导轨+滚珠丝杠传动,定位精度可达±0.05mm。

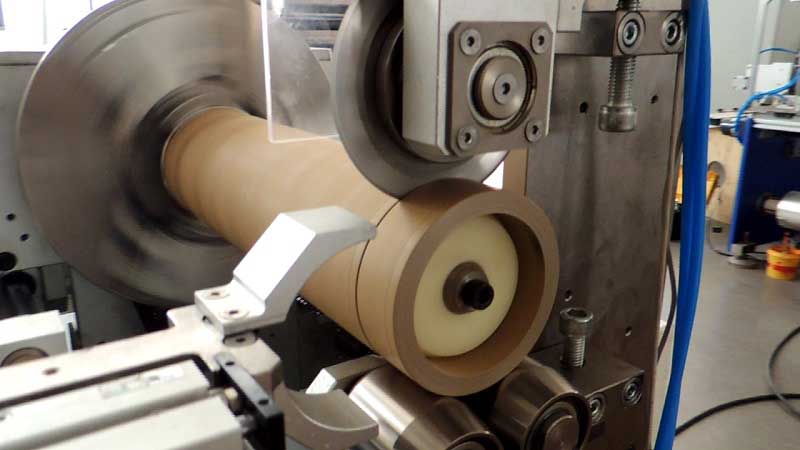

◦ 动态平衡主轴:高速旋转时(如3000rpm以上)无抖动,避免切口倾斜。

2. 智能控制系统

◦ 伺服驱动技术:搭配高分辨率编码器,实现长度误差≤±0.1mm。

◦ 多轴联动:通过PLC或CNC控制,同步完成送料、夹紧、切割动作。

◦ 自适应算法:根据纸管材质、厚度自动调整切割参数(如进给速度、刀压)。

3. 刀具技术升级

◦ 超硬刀具材料:金刚石涂层或硬质合金刀片,寿命提升3~5倍。

◦ 多刀头设计:旋转刀+固定刀组合,实现无毛刺切割。

◦ 激光辅助切割(高端机型):预热切割区域,减少纤维撕裂。

二、关键优化方向

1. 切割精度提升

• 闭环反馈系统:通过激光测距仪实时监测切割长度,动态补偿误差。

• 温度补偿:环境温度变化时,自动调整传动机构参数(如热膨胀系数修正)。

• 防偏移夹具:气动/液压夹持,夹紧力均匀分布,避免纸管滑动。

2. 效率优化

• 高速换刀系统:刀库自动切换,换刀时间<5秒。

• 连续送料机构:搭配自动上料机,实现无人化生产(如机械手堆垛)。

• 飞切技术:切割过程中不停机送料,速度可达120m/min。

3. 材料适应性扩展

• 参数数据库:预存不同材质(牛皮纸、复合材料、涂布纸管)的切割参数。

• 动态阻尼调整:针对薄壁纸管(如厚度<1mm),降低刀具冲击振动。

• 除尘系统:集成负压吸尘,避免纸屑堆积影响精度。

三、常见问题与解决方案

| 问题 | 原因分析 | 优化措施 |

| 切口毛刺/分层 | 刀具钝化或转速不匹配 | 更换涂层刀片,调整转速至最佳线速度 |

| 长度不一致 | 送料打滑或编码器误差 | 增加夹紧力,校准编码器零点 |

| 端面倾斜 | 主轴偏摆或纸管未夹正 | 动态平衡校正,采用V型定位夹具 |

| 刀具寿命短 | 进给速度过快或冷却不足 | 降低进给率,加装气冷/微量润滑系统 |

| 振动噪声大 | 机械共振或地基不稳 | 增加减震垫,调整设备固有频率 |

四、前沿技术应用

1. 机器视觉检测

◦ 通过CCD摄像头实时检测切口质量,自动分拣不合格品。

2. 数字孪生模拟

◦ 虚拟调试切割参数,减少实际生产中的试错成本。

3. 物联网(IoT)集成

◦ 远程监控设备状态,预测性维护(如刀具磨损预警)。

五、选型与维护建议

• 选型要点:

◦ 优先选择伺服电机驱动机型,避免步进电机的累积误差。

◦ 确认最大切割直径/长度与自身需求匹配(如Φ300mm×6m)。

• 日常维护:

◦ 每日清洁导轨与刀屑,每周润滑传动部件。

◦ 定期校准传感器,检查气路/油路密封性。

六、案例参考

某包装企业采用配备激光测距的切纸管机后:

• 切割精度从±0.3mm提升至±0.05mm;

• 废品率由5%降至0.2%;

• 生产效率提高40%(通过飞切技术实现)。

通过机械设计、智能控制、刀具技术的协同创新,现代切纸管机已实现从“粗加工”到“精密制造”的跨越。未来,随着AI和物联网技术的渗透,全自动、自适应切割将成为行业标配。