服务热线

180-5003-0233

薄膜分切机的调试与优化是确保分切质量、提高生产效率的关键环节。以下是系统的调试与优化方法,供参考:

一、调试前的准备工作

1. 设备检查

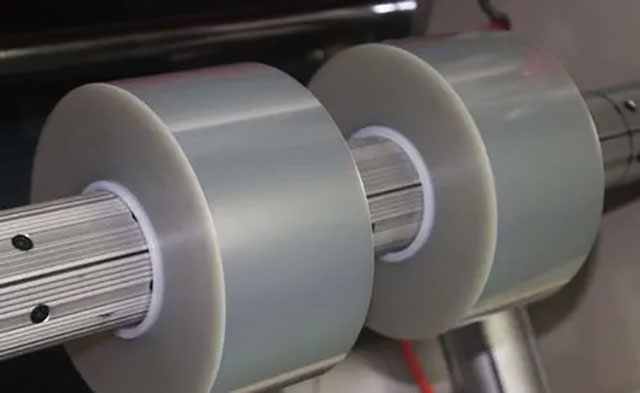

◦ 确认机械部件(刀片、滚轴、张力辊等)无磨损、松动或污染。

◦ 检查气动/液压系统压力是否稳定,电气线路是否正常。

◦ 清洁设备,避免薄膜表面污染或划伤。

2. 材料准备

◦ 核对薄膜卷材的规格(宽度、厚度、材质)是否符合分切要求。

◦ 确保薄膜卷材无褶皱、气泡或杂质。

3. 参数预设

◦ 根据薄膜材质和分切宽度,预设分切速度、张力、刀片位置等参数(参考设备手册或历史数据)。

二、关键调试步骤

1. 刀片调整

• 刀片角度与间隙:

◦ 圆刀分切:刀片间隙通常为薄膜厚度的1.1~1.5倍,角度需平行于薄膜运行方向。

◦ 直刀分切:确保刀片垂直,避免偏斜导致毛边。

• 刀片锋利度:钝刀需及时更换,否则易产生拉丝或分层。

2. 张力控制

• 放卷张力:初始张力设为材料抗拉强度的10%~20%,过大会导致拉伸变形,过小会松卷。

• 收卷张力:通常比放卷张力高5%~10%,确保收卷紧实无滑移。

• 分段张力:若设备有多级张力控制,需逐级微调,避免突变造成薄膜抖动。

3. 纠偏系统(EPC)校准

• 调整光电传感器位置,确保其对准薄膜边缘。

• 测试纠偏响应速度,避免过度修正导致“锯齿边”。

4. 分切速度优化

• 从低速(如50m/min)开始分切,逐步提速,观察分切质量。

• 高速分切时需同步提高张力,并检查薄膜是否跑偏或抖动。

5. 收卷整齐度调整

• 使用压辊或接触式收卷时,调整压力均匀性,避免“菜心卷”或端面不平。

• 检查收卷轴与薄膜的平行度,偏差需控制在±0.1mm内。

三、常见问题及优化措施

| 问题现象 | 可能原因 | 优化方法 |

| 分切边缘毛刺/拉丝 | 刀片钝化、间隙过大 | 更换刀片,调整间隙至薄膜厚度的1.2倍 |

| 薄膜跑偏 | 纠偏失灵、辊筒不平行 | 清洁传感器,校准辊筒水平度 |

| 收卷端面不齐 | 张力不均、压辊压力不足 | 调整张力梯度,增加压辊压力 |

| 薄膜表面划伤 | 导辊污染或刀片摩擦 | 清洁导辊,检查刀片接触是否过紧 |

| 分切宽度误差 | 编码器误差或机械传动间隙 | 校准编码器,检查伺服电机同步性 |

四、高级优化技巧

1. 动态张力控制:

◦ 使用闭环张力控制系统,根据卷径变化自动调整张力(锥度张力控制)。

2. 温度控制:

◦ 对PE/PP等热敏材料,控制分切环境温度(20~25℃为宜),避免热变形。

3. 振动抑制:

◦ 高速分切时,加装减震装置或调整设备地基,减少机械振动影响。

4. 数据记录与分析:

◦ 记录每次调试参数与分切效果,建立工艺数据库,便于后续优化。

五、安全注意事项

• 调试时严禁戴手套操作旋转部件。

• 刀片更换需停机并锁定电源。

• 张力过高可能导致断膜飞溅,需佩戴防护面罩。

通过以上步骤的系统调试和持续优化,可显著提升薄膜分切的精度、效率及成品率。建议定期维护设备,并根据不同材料特性灵活调整工艺参数。