服务热线

180-5003-0233

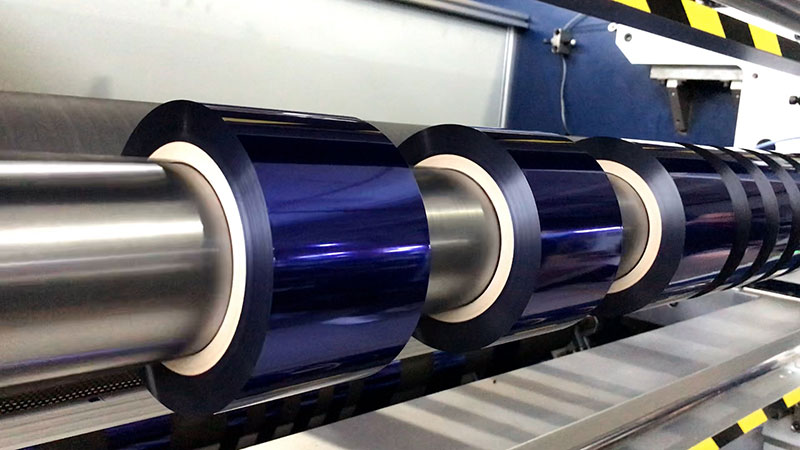

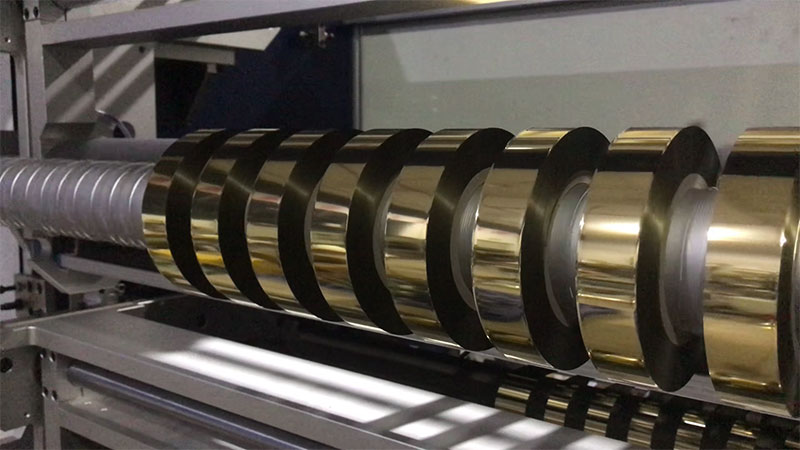

分切复卷机的分切精度是影响产品质量的关键因素,其精度保证涉及机械设计、工艺控制、操作维护等多个方面。以下是确保分切精度的主要措施:

1. 机械结构与设计

• 高精度刀具系统:

◦ 采用硬质合金或金刚石涂层的圆刀或剃刀,确保刀刃锋利、耐磨。

◦ 刀具的径向跳动需控制在±0.005mm以内,避免因振动导致切边毛刺或偏差。

◦ 刀轴动态平衡校正,减少高速运转时的振动。

• 稳定的张力控制系统:

◦ 使用闭环张力控制(如磁粉制动器、伺服电机+张力传感器),确保材料在分切过程中张力恒定(通常控制在±1%以内)。

◦ 分段张力控制(放卷、牵引、收卷),避免材料拉伸或褶皱。

• 导向与纠偏系统:

◦ 配备自动纠偏装置(EPC或CCD视觉系统),实时检测材料边缘位置,纠偏精度可达±0.1mm。

◦ 使用高直线度的导辊,确保材料运行轨迹稳定。

2. 工艺参数优化

• 分切速度匹配:

◦ 根据材料特性(如薄膜、纸张、无纺布)调整速度,避免因高速导致惯性漂移。

◦ 厚/硬材料需降低速度,薄/软材料可适当提高速度。

• 刀具配置与角度:

◦ 刀具间隙需根据材料厚度调整(例如薄膜通常为材料厚度的10%~20%)。

◦ 刀具重叠量(对于剪切式分切)需精确控制,避免材料拉扯或切不断。

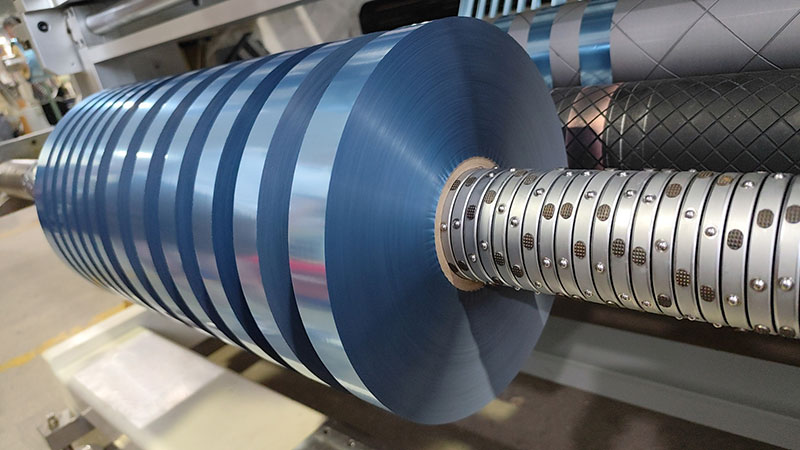

• 收卷压力控制:

◦ 采用恒压收卷或锥度收卷,防止卷材内松外紧导致的错层。

3. 自动化与检测技术

• 在线监测系统:

◦ 激光测宽仪或摄像头实时监测分切宽度,偏差超限时自动报警或调整。

◦ 表面缺陷检测(如划痕、异物)避免次品流入后续工序。

• 数控系统:

◦ PLC或CNC控制分切参数(如长度、速度、张力),重复定位精度可达±0.1mm。

◦ 预设工艺配方,减少人为操作误差。

4. 操作与维护

• 定期维护:

◦ 刀具每8小时检查磨损情况,及时更换或研磨。

◦ 清洁导辊和传感器,防止灰尘影响精度。

◦ 润滑轴承和导轨,减少机械摩擦。

• 操作规范:

◦ 开机前校准刀具和纠偏系统。

◦ 首件必检(宽度、毛边、卷齐度),合格后批量生产。

◦ 避免材料跑偏或张力突变。

5. 材料与环境因素

• 材料预处理:

◦ 分切前需确保材料无静电、无褶皱,湿度适宜(尤其对纸张、薄膜)。

• 环境控制:

◦ 温湿度稳定(如±2℃、50%±5%RH),防止材料热胀冷缩。

常见问题与对策

• 切边毛刺:检查刀具磨损或间隙过大。

• 宽度偏差:校准纠偏系统或检查张力波动。

• 卷材端面不齐:调整收卷压力或纠偏灵敏度。

通过以上综合措施,现代分切复卷机的分切精度可达到±0.1mm(高端机型可达±0.05mm),满足精密包装、电子薄膜等行业需求。关键是根据材料特性和生产要求动态调整参数,并保持设备稳定性。