服务热线

180-5003-0233

烫金纸(电化铝箔)分切机是烫金材料生产中的核心设备,其技术难点在于既要保持烫金纸的涂层完整性,又要实现高效精准的分切。以下是其核心技术的深度解析,涵盖精准分切与效率提升的关键环节:

一、精准分切的核心技术

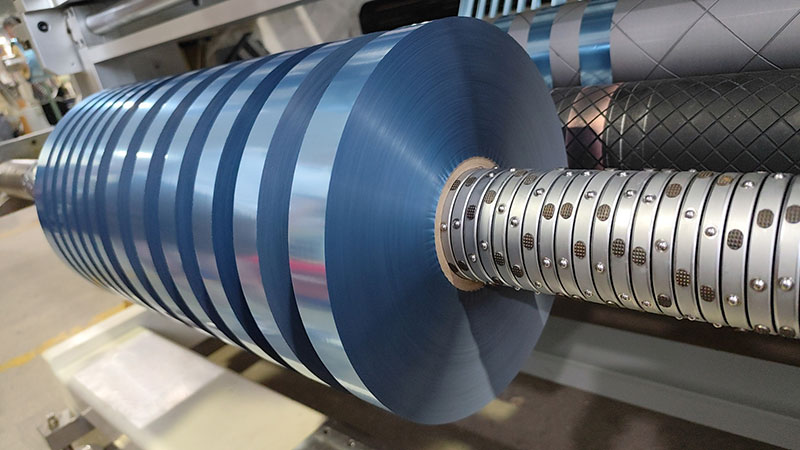

1. 超薄基材张力控制技术

• 多段闭环张力系统:采用前后张力辊+磁粉制动器的组合,通过PID算法实时调整(张力波动≤0.5N),避免拉伸变形或褶皱(基材厚度通常仅12-25μm)。

• 低惯性卷取设计:使用碳纤维气胀轴,降低启动/停止时的惯性冲击,防止涂层剥离(尤其对镭射烫金纸至关重要)。

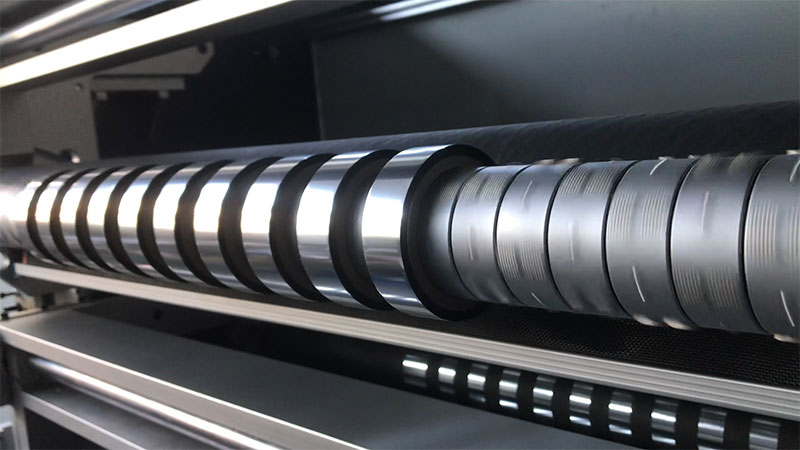

2. 微米级分切刀具系统

• 圆刀+底刀组合:

• 刀具材质:金刚石涂层或陶瓷刀(硬度≥HRC90),寿命提升3倍以上。

• 径向跳动≤0.003mm,确保切口无毛刺(毛刺高度需<5μm,否则影响烫金转移效果)。

• 激光分切替代方案:用于高端PET烫金纸,切口碳化层<10μm,但需配套惰性气体保护系统。

3. 动态纠偏与边缘检测

• CCD视觉纠偏:实时扫描烫金纸边缘图案(如镭射纹理),纠偏精度±0.1mm,避免分切错位导致的烫金图案残缺。

• 红外涂层监测:检测涂层均匀度(如铝层厚度),自动标记缺陷区域并分切剔除。

二、效率提升的突破性技术

1. 高速分切动力学优化

• 线性电机驱动:分切速度可达800m/min(传统机型仅300m/min),加速度0-600m/min仅需5秒。

• 振动抑制算法:通过FFT分析共振频率,主动调整刀具转速避开临界点(如1200Hz以上高频振动抑制)。

2. 智能换刀与工艺记忆

• 自动刀座切换系统:换刀时间<30秒(人工需5分钟),支持不同宽度规格的连续生产。

• 配方管理系统:存储不同材质(PET/OPP)、涂层(哑光/亮光)的分切参数,切换时自动调取。

3. 废边处理与材料利用率

• 静电吸附废边回收:废边宽度可压缩至1.5mm(传统工艺需3mm),材料利用率提升至98.5%。

• 在线称重反馈:实时计算分切损耗,自动优化放卷张力曲线。

三、特殊工艺适配技术

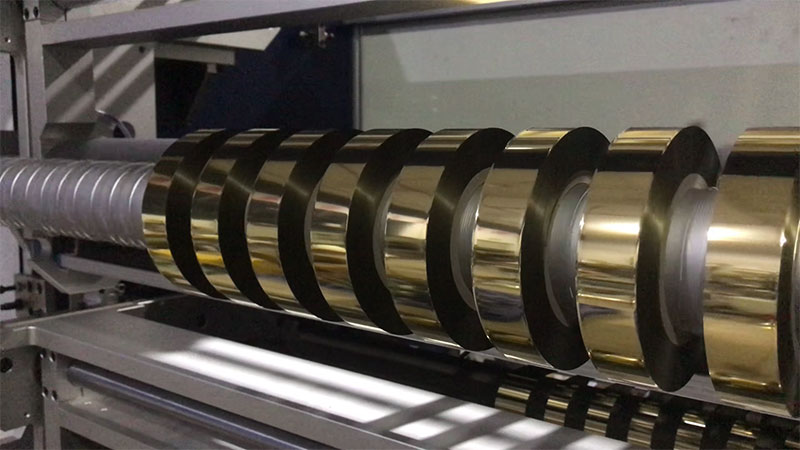

1. 涂层保护方案

• 低温分切技术:刀片温度控制在50℃以下(通过液冷循环),防止热敏胶层(如热熔胶型烫金纸)熔化粘连。

• 非接触导辊:采用空气悬浮导辊,避免涂层划伤(表面粗糙度Ra≤0.05μm)。

2. 窄幅分切挑战

• 微型伺服刀架:最小分切宽度0.3mm(用于防伪细线烫金),刀具间距误差±0.01mm。

• 纤维增强基带:分切超窄幅时用凯夫拉纤维带支撑,防止断带。

四、智能化与数据化应用

1. 数字孪生预调试

• 虚拟仿真分切过程,提前预测刀具磨损对切口质量的影响(如模拟铝层剥离临界张力)。

2. AI缺陷分类系统

• 基于深度学习的图像识别:自动区分涂层气泡、划痕、分切毛刺等缺陷类型,分类准确率>99%。

3. 能耗优化模型

• 动态调整电机功率,分切能耗降低40%(如待机时切换至节能模式)。

五、行业痛点与创新方向

• 当前挑战:

◦ 超薄镭射膜分切时的图案错位(需开发基于量子点标记的追踪技术)。

◦ 环保型水性涂层烫金纸的粘刀问题(新型PTFE刀具涂层研发中)。

• 未来趋势:

◦ 激光+机械复合分切:结合两种技术优势,切口质量与效率兼得。

◦ 区块链溯源:分切数据上链,实现烫金纸全生命周期质量追溯。

总结

烫金纸分切机的技术竞争已从单一精度比拼转向“精密-速度-智能”三维协同。企业需重点关注:

1. 张力控制与刀具系统的纳米级迭代;

2. 人工智能与工艺知识的深度融合;

3. 特殊材料(如柔性电子用烫金膜)的工艺适配能力。

只有突破这些核心技术,才能在包装印刷、奢侈品防伪等高端市场占据优势。