服务热线

180-5003-0233

1.本发明属于铜箔生产技术领域,涉及一种用于超薄铜箔表面的除尘装置。

背景技术:

2.在超薄铜箔的生产过程中,材料的厚度很薄(以微米为单位计量),且都是以卷取的方式收集,因此材料对表面异物是异常敏感的。一旦表面异物未及时处理,很容易在材料表面形成压坑,产生不良品,还有在铜箔分切工段中对铜箔进行剪切时不可避免的会产生铜粉,一旦铜粉流到pcb板制作中很容易形成短路,造成整块线路板的报废。超薄铜箔的生产设备在整个生产过程中线速度很快,且高品质的铜箔在生产中是不允许中途停机的,这就使得操作人员很难对异物做出处理。

技术实现要素:

3.本发明的目的在于克服上述现有技术的缺点,提出一种超薄铜箔表面的除尘装置,整体结构更加简单实用、提高了生产效率和产品合格率,降低了生产过程中因为表面异物增加的劳动强度和人工成本。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种用于超薄铜箔表面的除尘装置,其特征在于,包括两个互相对称的固定侧板,所述固定侧板之间平行设置有除尘辊与主驱动辊,所述除尘辊两端通过导轨气缸固定在固定侧板上,导轨气缸控制除尘辊的工作。

6.进一步地,所述除尘辊包括集尘辊与粘尘辊,所述粘尘辊设置在靠近主驱动辊的一侧。

7.进一步地,所述集成辊的内侧穿插有气涨轴,所述气涨轴的两端设置有第一轴承,所述第一轴承通过第一轴承座固定设置在导轨气缸的滑动部件上,所述气涨轴通过充气和放气来实现固定和更换集成辊。

8.进一步地,所述粘尘辊的两端设置有第二轴承,所述第二轴承通过第二轴承座设置在滑动轴上,所述第二轴承座沿滑动轴轴向运动。

9.进一步地,所述第一轴承座和第二轴承座之间通过分离弹簧连接,所述分离弹簧套接在滑动轴上,所述导轨气缸的滑动部件推动粘尘辊与集尘辊一起向铜箔运动,当粘尘辊与铜箔接触后,导轨气缸持续输出的力压缩分离弹簧,直至粘尘辊与集尘辊接触,从而使整套除尘装置进入工作状态。

10.进一步地,所述第一轴承和第二轴承的外侧设置有孔用卡簧。

11.进一步地,所述粘尘辊的转动速度在50m/min以下。

12.进一步地,所述铜箔绕接在主驱动辊上,所述主驱动辊的两端均设置有传递辊,所述传递辊上均绕接有铜箔,所述铜箔的两端设置有电机,其牵引力保证在生产过程中有稳定的张力。

13.与现有技术相比,本发明具有以下有益效果:

14.一种超薄铜箔表面的除尘装置,整体结构简单实用、体积小巧、安装方便,可以广泛运用在铜箔生产工艺中的表面处理机和分切机上,且能够配合大多原有的机械结构,采用该装置有效且快捷地清理了铜箔表面的异物,提高了生产效率和产品合格率,降低了操作难度,降低了生产过程中因为表面异物增加的劳动强度和人工成本。

15.本发明中,通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

16.此处的附图被并入说明书中并构成本说明书的一部分,与说明书一起用于解释本发明的原理。

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

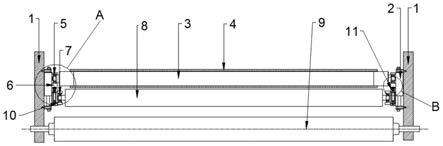

18.图1为本发明一种用于超薄铜箔表面的除尘装置结构图;

19.图2为图1中a部位的局部放大图;

20.图3为图1中b部位的局部放大图;

21.图4为除尘装置工作简图;

22.其中:1、固定侧板;2、导轨气缸;3、气涨轴;4、集成辊;5、第一轴承;6、第一轴承座;7、第二轴承;8、粘尘辊;9、主驱动辊;10、孔用卡簧;11、分离弹簧;12、传递辊;13、铜箔。

具体实施方式

23.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与所附权利要求书中所详述的、本发明的一些方面相一致的装置的例子。

24.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图及实施例对本发明作进一步详细描述。

25.一种用于超薄铜箔表面的除尘装置,包括两个互相对称的固定侧板1,所述固定侧板1之间平行设置有除尘辊与主驱动辊9,除尘辊两端通过导轨气缸2固定在固定侧板1上,导轨气缸2控制除尘辊的工作,具体地,除尘辊包括集尘辊4与粘尘辊8,所述粘尘辊8设置在靠近主驱动辊9的一侧。导轨气缸2的型号为aslp32-50,导轨气缸2控制粘尘辊8和集尘辊4的工作状态。

26.进一步,粘尘辊8的两端设置有第二轴承7,所述第二轴承7通过第二轴承座设置在滑动轴上,所述第二轴承座沿滑动轴轴向运动;集成辊4的内侧穿插有气涨轴3,所述气涨轴3的两端设置有第一轴承5,所述第一轴承5通过第一轴承座6固定设置在导轨气缸2的滑动部件上,所述气涨轴3通过充气和放气来实现固定和更换集成辊4。使用气涨轴的优点在于方便更换集尘辊4。

27.具体地,第一轴承座6和第二轴承座之间通过分离弹簧11连接,分离弹簧套接在滑动轴上,所述导轨气缸2的滑动部件推动粘尘辊8与集尘辊4一起向铜箔13运动,当粘尘辊8

与铜箔13接触后,导轨气缸2持续输出的力压缩分离弹簧11,直至粘尘辊8与集尘辊4接触,从而使整套除尘装置进入工作状态。铜箔13绕接在主驱动辊9上,所述主驱动辊9的两端均设置有传递辊12,所述传递辊12上均绕接有铜箔13,集尘辊4用于收集粘尘辊8上的异物,一般采用胶带辊,在集尘辊4表面异物收集到一定程度时,可以撕掉表面一层,操作简单快捷。非工作状态时,由于没有导轨气缸2本身作用力的介入,所以分离弹簧11会将集尘辊4和粘尘辊8分离;工作状态时,由于导轨气缸2作用力的介入,迫使分离弹簧11压缩直至集尘辊4、粘尘辊8、铜箔13、主驱动辊9依次接触,从而起到粘尘的作用。

28.进一步,第一轴承5和第二轴承7的外侧设置有孔用卡簧10,用于限制轴承轴向的自由度。

29.具体地,所述粘尘辊8的转动速度在50m/min以下。

30.该装置能够有效处理了铜箔生产中因为各种原因产生的异物对成品铜箔表面的伤害,提高产品的合格率,降低生产过程中因表面异物而增加的劳动强度和人工成本。

31.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。

32.应当理解的是,本发明并不局限于上述已经描述的内容,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

技术特征:

1.一种用于超薄铜箔表面的除尘装置,其特征在于,包括两个互相对称的固定侧板(1),所述固定侧板(1)之间平行设置有除尘辊与主驱动辊(9),所述除尘辊两端通过导轨气缸(2)固定在固定侧板(1)上,导轨气缸(2)控制除尘辊的工作。2.根据权利要求1所述的一种用于超薄铜箔表面的除尘装置,其特征在于,所述除尘辊包括集尘辊(4)与粘尘辊(8),所述粘尘辊(8)设置在靠近主驱动辊(9)的一侧。3.根据权利要求2所述的一种用于超薄铜箔表面的除尘装置,其特征在于,所述集成辊(4)的内侧穿插有气涨轴(3),所述气涨轴(3)的两端设置有第一轴承(5),所述第一轴承(5)通过第一轴承座(6)固定设置在导轨气缸(2)的滑动部件上,所述气涨轴(3)通过充气和放气来实现固定和更换集成辊(4)。4.根据权利要求2所述的一种用于超薄铜箔表面的除尘装置,其特征在于,所述粘尘辊(8)的两端设置有第二轴承(7),所述第二轴承(7)通过第二轴承座设置在滑动轴上,所述第二轴承座沿滑动轴轴向运动。5.根据权利要求4所述的一种用于超薄铜箔表面的除尘装置,其特征在于,所述第一轴承座(6)和第二轴承座之间通过分离弹簧(11)连接,所述分离弹簧套接在滑动轴上,所述导轨气缸(2)的滑动部件推动粘尘辊(8)与集尘辊(4)一起向铜箔(13)运动,当粘尘辊(8)与铜箔(13)接触后,导轨气缸(2)持续输出的力压缩分离弹簧(11),直至粘尘辊(8)与集尘辊(4)接触,从而使整套除尘装置进入工作状态。6.根据权利要求4所述的一种用于超薄铜箔表面的除尘装置,其特征在于,所述第一轴承(5)和第二轴承(7)的外侧设置有孔用卡簧(10)。7.根据权利要求2所述的一种用于超薄铜箔表面的除尘装置,其特征在于,所述粘尘辊(8)的转动速度在50m/min以下。8.根据权利要求5所述的一种用于超薄铜箔表面的除尘装置,其特征在于,所述铜箔(13)绕接在主驱动辊(9)上,所述主驱动辊(9)的两端均设置有传递辊(12),所述传递辊(12)上均绕接有铜箔(13),所述铜箔(13)的两端设置有电机,其牵引力保证在生产过程中有稳定的张力。

技术总结

本发明涉及一种用于超薄铜箔表面的除尘装置,包括两个互相对称的固定侧板,所述固定侧板之间平行设置有除尘辊与主驱动辊,所述除尘辊两端通过导轨气缸固定在固定侧板上,导轨气缸控制除尘辊的工作。该装置有效处理了铜箔生产中因为各种原因产生的异物对成品铜箔表面的伤害,提高产品的合格率,降低生产过程中因表面异物而增加的劳动强度和人工成本。因表面异物而增加的劳动强度和人工成本。因表面异物而增加的劳动强度和人工成本。

技术研发人员:王少龙 冯庆 苗东 杨勃 葛晓琳

受保护的技术使用者:西安泰金工业电化学技术有限公司

技术研发日:2022.02.24

技术公布日:2022/4/29