服务热线

180-5003-0233

1.本发明属于电池铝箔分切技术领域,特别涉及一种高效率高质量锂离子动力电池用铝箔分切的生产工艺。

背景技术:

2.电池用铝箔是指应用于生产各类电池的铝箔产品,主要应用于3c数码、ev动力、ess储能等电池领域。这种产品不同于普通用途的铝箔产品,要求产品的高导电性能、高力学性能、高表面质量。随着国内新能源市场的火热发展,电池制造商的快速狂战,电池用铝箔的用量出现大量缺口,预计在2025年对电池箔的需求量将达到120~160万吨,研发生产出高效率高质量电池用铝箔具有重要意义。

3.动力电池运用在乘用车上,电动车消费者越来越关注电池安全问题,下游客户对电池的安全性提出更高的要求,电池用铝箔作为电池正极关键载体,制成电芯后铝箔切边的尖锐毛刺存在刺穿隔膜材料导致电池起火爆炸的风险,因此,电池用铝箔作为电池正极材料对切边质量要求极高。针对铝箔切边电池厂对毛刺、铝屑特别关注一般作为关键特性值进行管控。目前市场上大部分客户对铝箔切边毛刺、铝屑要求控制在120μm以内。近年来,电池能量密度不断提高对安全性能要求逐年提高,部分电池厂对铝箔毛刺、铝屑管控提出≤50μm的要求,意味着对铝箔精切边提出了更高的要求,加大了精切生产的难度,传统强光手电检测铝屑、毛刺已无法满足,需采用显微镜放大300~500倍才能准确检测。

4.目前大部分铝箔先采用分切机破条分切大轴再单幅精整分切成品来达到满足客户要求,其生产效率低,经过精整工艺容易带来其他的表面质量:凹坑、麻点、擦划伤等问题;采用传统分切机工艺进行双幅分切成功端面切边质量无法保证,无法达到客户的要求。传统分切机生产出高质量切边铝箔,其生产的难度主要体现在以下几个方面:

5.1、目前市场上大多使用分切机生产低端的双零铝箔产品,不曾有在分切电池用铝箔的经验可供参考,且动力电池本身对切边端面的高质量要求,使得对切边刀片分切工艺的要求更高。

6.2、高速运转对刀片的损伤大,刀片钝化后容易产生毛刺、切口、波浪边等缺陷。

技术实现要素:

7.本发明的目的在于提供一种高效率高质量锂离子动力电池用铝箔分切的生产工艺,生产出质量稳定的动力电池用铝箔,在保证高效率的前提下,将毛刺、铝屑控制在50μm以内。

8.为达成上述目的,本发明的解决方案为:

9.一种高效率高质量锂离子动力电池用铝箔分切的生产工艺,包括以下步骤:

10.s1,准备工作:分切生产前对分切机内的各个导辊系进行彻底清洁,并检查各个导辊系是否异常,调整分切张力、辊压力控制的范围;

11.s2,调整分切精切刀片及分切润滑剂:所述分切机采用中间抽条、两边精切边,双

幅同时分切的分切收卷方式,该分切收卷方式采用圆盘刀刀片,下刀量控制在0.05~0.5mm,使用易挥发型润滑剂,该润滑剂由基础油与工业酒精按比例混合而成;

12.s3,分切:将轧制好的铝箔插入放料卷上,在张力与辊压力控制下高速转动输送至分切机中,并抵接在圆盘刀的下方,所述铝箔在高速运转作用下驱使圆盘刀顺时针转动,圆盘刀转速与分切速度同步,速度控制在180~300m/min,从而实现切割铝箔;

13.s4,在s3的分切过程中,将所述润滑剂间断性滴入刀口,对圆盘刀进行冷却润滑;

14.s5,收卷:将切开后的铝箔分别收卷在上收料卷轴和下收料卷轴上。

15.优选地,s1中张力控制在传输驱动-30~30n/mm2,剪切驱动-100~0n/mm2,卷取张力10~60n/mm2,辊压力控制在1#浮辊1000~1800n/m,2#支撑辊500~1200n/m,3#浮辊500~1200n/m,4#支撑辊1000~1800n/m。

16.优选地,s2中所述圆盘刀是组成分切机内切割装置的一部分,所述切割装置还包括刀轴和固定钢架,所述固定钢架滑动设置在分切机中部的传动轴上,所述固定钢架上开设有一卡槽,所述刀轴通过卡槽与紧固螺栓螺纹配合固定在固定钢架上,所述刀轴的一端设有一辊轴,所述圆盘刀转动设置在辊轴上,并抵靠在铝箔的上方。

17.优选地,所述固定钢架通过传动轴上的手轮和线性横向导轨实现铝箔切割宽度的调整。

18.优选地,s2中所述圆盘刀使用钨钢材质制成。

19.优选地,s2中所述润滑剂是按基础油与工业酒精1:1混合制成的。

20.优选地,s2中所述基础油为d40~d60基础油中的一种。

21.采用上述方案后,相较于现有技术,本发明的有益效果在于:

22.本发明对动力电池用铝箔分切的生产工艺流程、分切精切刀片以及分切润滑剂进行了优化,去除了精整工序,缩短了工序流程,减少了设备投入量的同时,降低了头尾物料的报废,大大降低了生产成本;刀片及润滑剂的调整,提升了动力电池用铝箔的分切效率和切边质量,可进一步提升成品率,对提高国内先进的精切生产水平具有重要意义。

附图说明

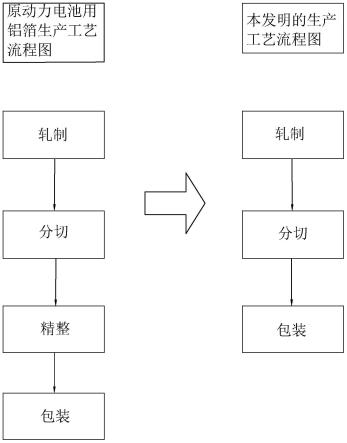

23.图1是本发明与原动力电池用铝箔的生产工艺流程对比图;

24.图2是本发明与原动力电池用铝箔的生产工艺制得的铝箔切边端面对比图;

25.图3是本发明与原动力电池用铝箔的生产工艺制得的铝箔在显微镜下放大300倍的对比图;

26.图4是本发明的生产工艺过程图;

27.图5是图4中a的局部放大图。

28.标号说明:1、分切机;2、传动轴;21、手轮;3、固定钢架;31、卡槽;4、刀轴;5、圆盘刀;6、铝箔。

具体实施方式

29.以下结合附图及具体实施例对本发明做详细的说明。

30.本发明提供一种高效率高质量锂离子动力电池用铝箔分切的生产工艺,包括以下步骤:

31.s1,准备工作:分切生产前对分切机内的各个导辊系进行彻底清洁,并检查各个导辊系是否异常,调整分切张力、辊压力控制的范围见表一;

[0032][0033]

s2,调整分切精切刀片及分切润滑剂:所述分切机采用中间抽条、两边精切边,双幅同时分切的分切收卷方式,如图1所示,本发明去除了精整工序,缩短了动力电池用铝箔的生产工序,减少了设备投入量,降低了头尾物料的报废,可大大降低生产成本;该分切收卷方式采用钨钢材质的圆盘刀刀片,下刀量控制在0.05~0.5mm;本发明对切边刀片的工作方式做了明显的改变,对比表二的现有分切工艺中刀片的工作方式:

[0034][0035][0036]

具体的,如图4、5所示,圆盘刀5是组成分切机1内切割装置的一部分,所述切割装置还包括刀轴4和固定钢架3,所述固定钢架3滑动设置在分切机1中部的传动轴2上,所述固定钢架3上开设有一卡槽31,所述刀轴4通过卡槽31与紧固螺栓螺纹配合固定在固定钢架3上,所述刀轴4的一端设有一辊轴,所述圆盘刀5转动设置在辊轴上,并抵靠在铝箔6的上方,以此实现切割铝箔6。另外,所述固定钢架3可通过传动轴2上的手轮21和线性横向导轨实现铝箔6切割宽度的调整。

[0037]

由于动力电池用铝箔对抗拉强度、延伸率有一定的要求,因此电池箔产品是不进行退火都为硬态铝箔,残留在切边口的润滑剂需具备快速挥发的特性,否则流入客户端将

影响客户涂布性能,为此本发明对分切工艺中润滑剂的使用做了明显的调整,采用易挥发型润滑剂,该润滑剂由d40~d60基础油(40~60号基础油中的任意一种)与工业酒精按1:1比例混合而成,对比表三的现有分切工艺中润滑剂的特点:

[0038][0039]

s3,分切:将轧制好的铝箔插入放料卷上,在张力与辊压力控制下高速转动输送至分切机中,并抵接在圆盘刀的下方,所述铝箔在高速运转作用下驱使圆盘刀顺时针转动,圆盘刀转速与分切速度同步,速度控制在180~300m/min,从而实现切割铝箔;铝箔在高速运转作用下带动圆盘刀顺时针转动,与分切速度同步转动实现切割铝箔,匀速切割保持了切边的一致性,可降低切边裂口、缺口的产生,大大减少了毛刺的产生。

[0040]

s4,在s3的分切过程中,将所述润滑剂间断性滴入刀口,对圆盘刀进行冷却润滑;

[0041]

s5,收卷:将切开后的铝箔分别收卷在上收料卷轴和下收料卷轴上。

[0042]

综上所述,与原工艺技术相比,本发明对以下三个方面进行了优化:

[0043]

1、生产工艺流程

[0044]

如图1所示,原有的电池用铝箔生产流程长,精整及其设备受本身能力限制智能进行单幅分切成品,生产效率低,且生产流程越长其不稳定因素越多越容易导致成品率低下;而本发明去除精整工序直接在分切机分切双幅成品,通过控制分切速度,可将生产效率提升50%~80%,间接减少设备、人力、辅材的投入,从而降低生产成本。

[0045]

2、分切精切刀片

[0046]

原有的电池用铝箔在分切时采用鲁茨刀片/陶瓷方形刀片分切铝箔,分切过程中刀片固定只使用一个刀角,对刀片的磨损强度大,且容易受热不均或散热不均,容易造成切边毛刺、波浪边的缺陷,且刀片的刀角使用寿命短需频繁更换刀角,影响生产效率;或采用带有驱动装置的圆盘刀分切可改善切边质量,当由于并非完全主动式分切切边质量改善有限,无法达到动力电池用铝箔的切边要求,毛刺控制在50μm以内比较困难;

[0047]

而本发明采用钨钢材质的圆盘刀,圆盘刀与分切速度同步转动且不受分切速度变换的受限,控制下刀量0.05~0.5mm可进行稳定切边,使切边质量得以提升,效果改善明显。

[0048]

3、分切润滑剂

[0049]

原有的电池用铝箔的精切刀片最常用的润滑剂有两种,一是d80/d90基础油润滑

或者轧制回收油,低油膜强度、粘度高具有较好的润滑效果,切边质量好,适用于进行退火工艺的产品精切,由于动力电池用铝箔不进行退火,切边口残留在铝箔上的油膜不易挥发,流入到电池厂进行涂布正极材料时容易漏涂,经常被客户投诉;二是工业酒精润滑刀口,在高速分切时润滑强度不够容易造成切边毛刺、波浪边缺陷;

[0050]

而本发明采用d40~d60基础油中的任意一种基础油与工业酒精1:1混合配比匀速滴入刀口,润滑剂粘度介于d90和酒精,且挥发快,即可高速分切又可保证产品质量,能有效降低毛刺、波浪边的产生。

[0051]

本发明通过调整刀片精切工艺和优化润滑剂,其分切速度可达到180~300m/min,毛刺控制在50μm以内,且边部无波浪边产生。如图2所示,其中,a是原动力电池用铝箔的生产工艺制得的铝箔切边端面图,b是本发明制得的铝箔切边端面图,由此可知,本发明分切后的铝箔切口平整无波浪边、翘边的现象;如图3所示,a是原动力电池用铝箔的生产工艺制得的铝箔在显微镜下放大300倍的观察图,b是本发明的生产工艺下制得的铝箔在显微镜下放大300倍的观察图,从图中可以看出,经本发明的生产工艺分切得到的动力电池用铝箔,其边部毛刺改善明显,毛刺完全控制在50μm以内,而原工艺所制得的动力电池用铝箔毛刺较多的部分则>50μm。

[0052]

以上所述仅为本发明的较佳实施例,并非对本案设计的限制,凡依本案的设计关键所做的等同变化,均落入本案的保护范围。

技术特征:

1.一种高效率高质量锂离子动力电池用铝箔分切的生产工艺,其特征在于:包括以下步骤:s1,准备工作:分切生产前对分切机内的各个导辊系进行彻底清洁,并检查各个导辊系是否异常,调整分切张力、辊压力控制的范围;s2,调整分切精切刀片及分切润滑剂:所述分切机采用中间抽条、两边精切边,双幅同时分切的分切收卷方式,该分切收卷方式采用圆盘刀刀片,下刀量控制在0.05~0.5mm,使用易挥发型润滑剂,该润滑剂由基础油与工业酒精按比例混合而成;s3,分切:将轧制好的铝箔插入放料卷上,在张力与辊压力控制下高速转动输送至分切机中,并抵接在圆盘刀的下方,所述铝箔在高速运转作用下驱使圆盘刀顺时针转动,圆盘刀转速与分切速度同步,速度控制在180~300m/min,从而实现切割铝箔;s4,在s3的分切过程中,将所述润滑剂间断性滴入刀口,对圆盘刀进行冷却润滑;s5,收卷:将切开后的铝箔分别收卷在上收料卷轴和下收料卷轴上。2.如权利要求1所述的一种高效率高质量锂离子动力电池用铝箔分切的生产工艺,其特征在于:s1中张力控制在传输驱动-30~30n/mm2,剪切驱动-100~0n/mm2,卷取张力10~60n/mm2,辊压力控制在1#浮辊1000~1800n/m,2#支撑辊500~1200n/m,3#浮辊500~1200n/m,4#支撑辊1000~1800n/m。3.如权利要求1所述的一种高效率高质量锂离子动力电池用铝箔分切的生产工艺,其特征在于:s2中所述圆盘刀是组成分切机内切割装置的一部分,所述切割装置还包括刀轴和固定钢架,所述固定钢架滑动设置在分切机中部的传动轴上,所述固定钢架上开设有一卡槽,所述刀轴通过卡槽与紧固螺栓螺纹配合固定在固定钢架上,所述刀轴的一端设有一辊轴,所述圆盘刀转动设置在辊轴上,并抵靠在铝箔的上方。4.如权利要求3所述的一种高效率高质量锂离子动力电池用铝箔分切的生产工艺,其特征在于:所述固定钢架通过传动轴上的手轮和线性横向导轨实现铝箔切割宽度的调整。5.如权利要求1所述的一种高效率高质量锂离子动力电池用铝箔分切的生产工艺,其特征在于:s2中所述圆盘刀使用钨钢材质制成。6.如权利要求1所述的一种高效率高质量锂离子动力电池用铝箔分切的生产工艺,其特征在于:s2中所述润滑剂是按基础油与工业酒精1:1混合制成的。7.如权利要求6所述的一种高效率高质量锂离子动力电池用铝箔分切的生产工艺,其特征在于:s2中所述基础油为d40~d60基础油中的任意一种。

技术总结

本发明公开一种高效率高质量锂离子动力电池用铝箔分切的生产工艺,包括以下步骤:分切前的准备工作,对分切机清洁并检查各个导辊系是否异常,调整分切精切刀片和分切润滑剂;进行分切,将轧制好的铝箔插入放料卷上,在张力与辊压力控制下高速转动输送至分切机中,并抵接在圆盘刀的下方,所述铝箔在高速运转作用下驱使圆盘刀顺时针转动,圆盘刀转速与分切速度同步,速度控制在180~300m/min,从而实现切割铝箔,最后,将切开后的铝箔分别收卷在上收料卷轴和下收料卷轴上。本发明通过对生产工艺流程、分切精切刀片和分切润滑剂进行优化,生产出质量稳定的动力电池用铝箔,在保证高效率的前提下,将毛刺、铝屑控制在50μm以内。铝屑控制在50μm以内。铝屑控制在50μm以内。

技术研发人员:肖永福 黄进辉 方佳 陈斌

受保护的技术使用者:厦门厦顺铝箔有限公司

技术研发日:2022.06.27

技术公布日:2022/9/16