服务热线

180-5003-0233

1.本实用新型涉及片材分切技术领域,更具体的说,本实用新型涉及一种圆刀分切装置及分切机。

背景技术:

2.分切机是一种应用常用的工业生产设备,特别是涉及到片材分切的自动化生产领域,其应用更加广泛。在分切机上,分切圆刀是分切机实现分切操作的主要功能部件。现如今的无纺布、纸管、橡胶、薄膜、金属薄板、铜铝箔、纤维制品等等,在卷取分切工序中,都可见到分切圆刀的大规模使用。

3.现有分切设备中,圆刀机构上的圆刀普遍为固定的,相邻的两个圆刀之间的间距也是固定的,上切刀和下切刀的驱动力来着同一动力源,彼此之间的速度当需要裁切的材料尺寸改变时,需要将整个圆刀机构拆下,驱动机构分离,再更换圆刀之间的隔套。这个过程中,需要将上下切刀刀轴、隔套、轴承、皮带等零部件拆卸,拆卸麻烦,存在因人员操作失误造成的刀具磨损。且重新安装隔套后需要耗费大量的时间进行调试,劳动强度大、耗费时间长,人工成本高,严重影响分切机的生产效率,影响生产效益。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供了一种圆刀分切装置,解决了现有技术中安装与拆卸困难的缺陷。

5.本实用新型解决其技术问题所采用的技术方案是:一种圆刀分切装置,其改进之处在于,包括分切刀底板、剪切式气动刀架、分切下底刀轴以及动力驱动组件;

6.所述的分切下底刀轴转动设置于分切刀底板的一侧,所述的动力驱动组件位于分切下底刀轴的一端,通过动力驱动组件带动分切下底刀轴转动,分切下底刀轴上设置有多个下底刀;

7.所述的分切刀底板上并排设置着多个剪切式气动刀架,剪切式气动刀架上设置有分切上圆刀,通过剪切式气动刀架驱动分切上圆刀朝向下底刀的方向运动,实现对片材的分切。

8.在上述的结构中,所述的动力驱动组件包括驱动电机和主动齿轮,主动齿轮安装在驱动电机的电机轴顶端;

9.所述分切下底刀轴的一端安装有从动齿轮,通过主动齿轮与从动齿轮的啮合,带动分切下底刀轴旋转。

10.在上述的结构中,所述的动力驱动组件还包括固定座、第一推动气缸以及导轨底板;

11.所述的导轨底板滑动安装在固定座上,所述的第一推动气缸固定在固定座的一端,且导轨底板与第一推动气缸的气缸杆相连接,通过第一推动气缸带动导轨底板在固定座上往复运动;

12.所述的驱动电机安装在导轨底板上,导轨底板上设置有一轴承座,所述驱动电机的电机轴从该轴承座中穿过。

13.在上述的结构中,所述的动力驱动组件还包括电机主轴和联轴器,电机主轴的一端通过联轴器与驱动电机的输出端相连接,所述的主动齿轮固定连接在电机主轴的另一端上。

14.在上述的结构中,所述固定座的一侧固定设置有第一锁紧气缸,第一锁紧气缸的气缸杆上安装有第一定位顶锥,所述的分切刀底板上固定设置有一定位块,该定位块上具有与第一定位顶锥相适配的定位孔。

15.在上述的结构中,所述的分切刀底板上设置有底刀轴承座,分切下底刀轴转动安装在底刀轴承座上;

16.所述底刀轴承座的一侧固定设置有夹紧气缸,夹紧气缸的气缸杆上安装有压块,通过压块压紧在底刀轴承座上,防止底刀轴承座发生窜动。

17.在上述的结构中,所述的剪切式气动刀架包括刀架本体,所述的分切上圆刀安装在刀架本体的前端,刀架本体上设置有燕尾槽,所述的分切刀底板上设置有与燕尾槽相适配的燕尾槽导轨。

18.本实用新型还提供了一种圆刀分切机,其改进之处在于,包括如上任意所述的圆刀分切装置,还包括机架、放卷装置、纠偏机构以及收卷机构;

19.所述放卷装置固定在机架一侧,通过放卷装置提供待分切的原材料;

20.所述的纠偏机构位于放卷装置和圆刀分切装置之间,所述的收卷机构设置在圆刀分切装置后方,原材料依次经过纠偏机构和圆刀分切装置,并通过收卷机构实现分切后原材料的收集。

21.进一步的,所述的机架包括有墙板,该墙板上设置有圆刀分切固定板以及固定在圆刀分切固定板上的直线导轨,所述的圆刀分切装置滑动安装在直线导轨上。

22.进一步的,所述圆刀分切装置与收卷机构之间还设置有过辊机构,该过辊机构包括有多根过辊,经分切后的原材料依次经过多根过辊

23.所述的收卷机构包括有收卷气涨轴,通过收卷气涨轴实现分切后原材料的收集。

24.本实用新型的有益效果是:分切质量显著提高,连续作业一致性好,可靠性高;自动进刀、靠刀功能和可预设的侧向力功能可以降低操作者的事故风险;解决了现有技术中安装与拆卸困难、劳动强度大、耗费时间长、影响生产效率及生产效益的技术缺陷。

附图说明

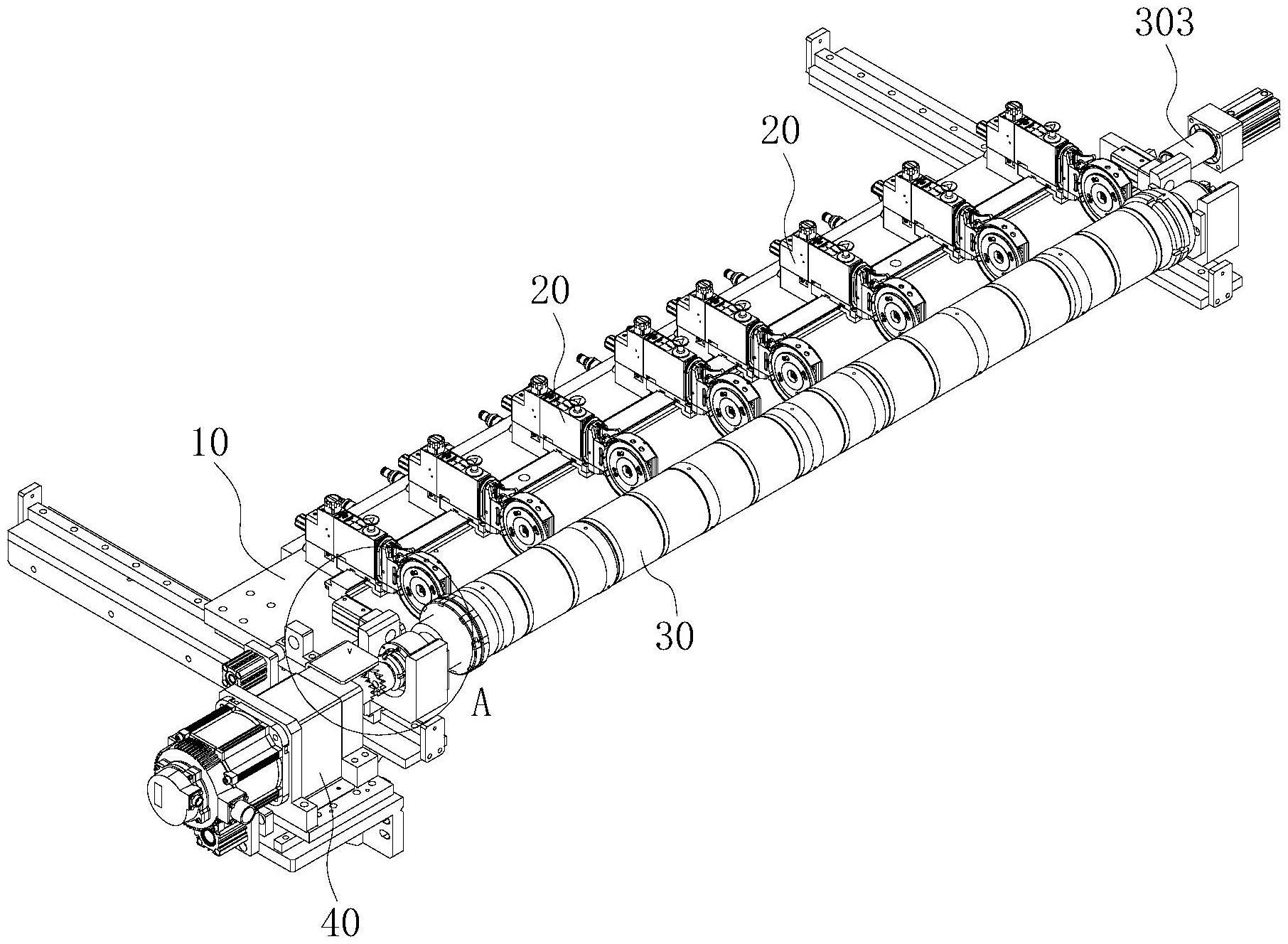

25.图1为本实用新型的一种圆刀分切装置的立体结构示意图。

26.图2为图1中a处的局部放大图。

27.图3为本实用新型的一种圆刀分切装置的俯视图。

28.图4为图3中b处的局部放大图。

29.图5为图3中c处的局部放大图。

30.图6为本实用新型中剪切式气动刀架的侧视图。

31.图7为本实用新型中剪切式气动刀架的主视图。

32.图8为本实用新型中动力驱动组件的立体结构示意图。

33.图9为本实用新型中动力驱动组件的俯视图。

34.图10为图9中d-d处的剖面示意图。

35.图11为本实用新型的一种圆刀分切机的结构示意图。

具体实施方式

36.下面结合附图和实施例对本实用新型进一步说明。

37.以下将结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本实用新型的目的、特征和效果。显然,所描述的实施例只是本实用新型的一部分实施例,而不是全部实施例,基于本实用新型的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本实用新型保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本实用新型创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

38.参照图1至图5所示,本实用新型公开了一种圆刀分切装置,通过该装置实现片材的自动分切;该圆刀分切装置包括分切刀底板10、剪切式气动刀架20、分切下底刀轴30以及动力驱动组件40;所述的分切下底刀轴30转动设置于分切刀底板10的一侧,本实施例中,分切刀底板10的一侧设置有轴承,分切下底刀轴30的两端通过轴承转动安装在分切刀底板10上,对于其结构,将在下文中进一步的说明。所述的动力驱动组件40位于分切下底刀轴30的一端,通过动力驱动组件40带动分切下底刀轴30转动,分切下底刀轴30上设置有多个下底刀301;所述的分切刀底板10上并排设置着多个剪切式气动刀架20,需要说明的是,多个剪切式气动刀架20沿分切下底刀轴30的轴向排布,剪切式气动刀架20的数量根据需要分切片材的段数设定,本实施例中,分切刀底板10上并排设置有八个剪切式气动刀架20;剪切式气动刀架20上设置有分切上圆刀201,通过剪切式气动刀架20驱动分切上圆刀201朝向下底刀的方向运动,当分切上圆刀201靠近下底刀301后,则可以实现对片材的分切。对于剪切式气动刀架20的具体结构,将在下文中进一步的说明。

39.对于动力驱动组件40的结构,参照图8至图10所示,本实用新型提供了一具体实施例,动力驱动组件40包括驱动电机401和主动齿轮402,主动齿轮402安装在驱动电机401的电机轴顶端;结合图2和图4所示,所述分切下底刀轴30的一端安装有从动齿轮302,通过主动齿轮402与从动齿轮302的啮合,带动分切下底刀轴30旋转。进一步的,本实施例中,所述的动力驱动组件40还包括固定座403、第一推动气缸404以及导轨底板405;所述的导轨底板405滑动安装在固定座403上;本实施例中,固定座403上设置有滑动导轨412;所述的第一推动气缸404固定在固定座的一端,且导轨底板405与第一推动气缸404的气缸杆相连接,通过第一推动气缸404带动导轨底板405在固定座403上往复运动,以控制主动齿轮402与从动齿轮302的啮合与分离;所述的驱动电机401安装在导轨底板405上,导轨底板405上设置有一轴承座406,所述驱动电机401的电机轴从该轴承座406中穿过。另外,所述的动力驱动组件40还包括电机主轴407和联轴器408,电机主轴407的一端通过联轴器408与驱动电机401的输出端相连接,所述的主动齿轮402固定连接在电机主轴407的另一端上。

40.结合此种结构,当驱动电机401转动时,通过联轴器408,带动电机主轴407和主动齿轮402旋转;在第一推动气缸404的推动作用下,导轨底板405在固定座上滑动,导轨底板

405上的驱动电机401、电机主轴407以及主动齿轮402均可以实现往复运动;当分切下底刀轴30需要旋转时,第一推动气缸404的气缸杆伸出,推动主动齿轮402朝向从动齿轮302的方向啮合,当主动齿轮402与从动齿轮302相啮合后,则带动分切下底刀轴30旋转。

41.本实施例中,所述固定座403的一侧固定设置有第一锁紧气缸409,第一锁紧气缸409的气缸杆上安装有第一定位顶锥410,所述的分切刀底板10上固定设置有一定位块411,该定位块411上具有与第一定位顶锥410相适配的定位孔。当需要对片材进行分切时,第一定位顶锥410插入定位孔内,以保证动力驱动组件40和分切下底刀轴30在转动时不发生晃动。

42.而对于分切下底刀轴30转动安装在分切刀底板10上的结构,结合图3、图4所示,所述的分切刀底板10上设置有底刀轴承座101,分切下底刀轴30转动安装在底刀轴承座101上;并且,所述底刀轴承座101的一侧固定设置有夹紧气缸102,该夹紧气缸102固定安装在底刀安装座110上;夹紧气缸102的气缸杆上安装有压块103,通过压块103压紧在底刀轴承座101上,防止底刀轴承座101发生窜动。参照图3、图5所示,在分切下底刀轴30的另一侧,设置有顶紧机构303,该顶紧机构303包括第二锁紧气缸104、第二气缸固定块105、第二定位顶锥106以及第二被动顶块107,由第二锁紧气缸104带动第二定位顶锥106伸缩,分切工作状态时伸出顶紧分切刀底板10,保持分切刀底板10稳定不晃动。

43.在上述的实施例中,对于剪切式气动刀架20的结构,本实用新型提供了一具体实施例,如图6和图7所示,剪切式气动刀架20包括刀架本体202,所述的分切上圆刀201安装在刀架本体202的前端,刀架本体202上设置有燕尾槽,所述的分切刀底板10上设置有与燕尾槽相适配的燕尾槽导轨203。通过这种结构,实现剪切式气动刀架20与分切刀底板10的滑动连接,可以调整剪切式气动刀架20所处的位置,进而调整分切后片材的规则。另外,分切刀底板10后侧安装有汇流排108,汇流排108上安装有若干个气管公母接头109,气管公母接头109连接气管到刀架本体202上,一个刀架本体202配一个气管公母接头109,在汇流排108上通气,即可使剪切式气动刀架20有气源动力。

44.本实用新型还提供了一种圆刀分切机,如图11所示,该圆刀分切机包括如上实施例所述的圆刀分切装置100,本实施例中则不再对圆刀分切装置100的结构进行详细的说明。所述的圆刀分切机还包括机架60、放卷装置70、纠偏机构80以及收卷机构90;所述放卷装置70固定在机架60一侧,通过放卷装置70提供待分切的原材料;所述的纠偏机构80位于放卷装置70和圆刀分切装置100之间,通过纠偏机构80对放卷装置70提供的原材料进行纠偏,一般包括多个纠偏辊;所述的收卷机构90设置在圆刀分切装置100后方,原材料依次经过纠偏机构80和圆刀分切装置100,并通过收卷机构90实现分切后原材料的收集。

45.进一步的,机架60包括有墙板601,该墙板601上设置有圆刀分切固定板602以及固定在圆刀分切固定板602上的直线导轨603,所述的圆刀分切装置100滑动安装在直线导轨603上,因此可以调整圆刀分切装置100在圆刀分切固定板602上的位置。另外,所述圆刀分切装置100与收卷机构90之间还设置有过辊机构901,该过辊机构901包括有多根过辊,经分切后的原材料依次经过多根过辊;所述的收卷机构90包括有收卷气涨轴902,通过收卷气涨轴902实现分切后原材料的收集。机架60的底部还安装有多个支撑脚604。

46.结合上述的内容,本实用新型提供了一种圆刀分切装置及分切机,旨在解决现有技术存在的拆卸及安装困难、劳动强度大、耗费时间长、影响生产效率及生产效益等技术缺

陷,本实用新型具有以下的优点:其一、分切质量显著提高,连续作业一致性好,可靠性高;其二、自动进刀、靠刀功能和可预设的侧向力功能可以降低操作者的事故风险;其三、正确的调整设置可以减少刀口磨损,减少停工时间,降低生产成本;其四、更快捷的调试时间,显著的降低运作成本和减少停机时间;其五、剪切式气动刀架动力源采用气源,操作方便快捷;剪切式气动刀架的动力与动力驱动组件相独立,可匹配走带速度,在裁切的材料尺寸改变,需要调整分切上圆刀与下底刀的刀距时,可以实现分切下底刀轴和动力驱动组件的快速分离;分切下底刀轴也可以实现快速安装和脱离。

47.以上是对本实用新型的较佳实施进行了具体说明,但本实用新型创造并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

技术特征:

1.一种圆刀分切装置,其特征在于,包括分切刀底板、剪切式气动刀架、分切下底刀轴以及动力驱动组件;所述的分切下底刀轴转动设置于分切刀底板的一侧,所述的动力驱动组件位于分切下底刀轴的一端,通过动力驱动组件带动分切下底刀轴转动,分切下底刀轴上设置有多个下底刀;所述的分切刀底板上并排设置着多个剪切式气动刀架,剪切式气动刀架上设置有分切上圆刀,通过剪切式气动刀架驱动分切上圆刀朝向下底刀的方向运动,实现对片材的分切。2.根据权利要求1所述的一种圆刀分切装置,其特征在于,所述的动力驱动组件包括驱动电机和主动齿轮,主动齿轮安装在驱动电机的电机轴顶端;所述分切下底刀轴的一端安装有从动齿轮,通过主动齿轮与从动齿轮的啮合,带动分切下底刀轴旋转。3.根据权利要求2所述的一种圆刀分切装置,其特征在于,所述的动力驱动组件还包括固定座、第一推动气缸以及导轨底板;所述的导轨底板滑动安装在固定座上,所述的第一推动气缸固定在固定座的一端,且导轨底板与第一推动气缸的气缸杆相连接,通过第一推动气缸带动导轨底板在固定座上往复运动;所述的驱动电机安装在导轨底板上,导轨底板上设置有一轴承座,所述驱动电机的电机轴从该轴承座中穿过。4.根据权利要求2所述的一种圆刀分切装置,其特征在于,所述的动力驱动组件还包括电机主轴和联轴器,电机主轴的一端通过联轴器与驱动电机的输出端相连接,所述的主动齿轮固定连接在电机主轴的另一端上。5.根据权利要求3所述的一种圆刀分切装置,其特征在于,所述固定座的一侧固定设置有第一锁紧气缸,第一锁紧气缸的气缸杆上安装有第一定位顶锥,所述的分切刀底板上固定设置有一定位块,该定位块上具有与第一定位顶锥相适配的定位孔。6.根据权利要求2所述的一种圆刀分切装置,其特征在于,所述的分切刀底板上设置有底刀轴承座,分切下底刀轴转动安装在底刀轴承座上;所述底刀轴承座的一侧固定设置有夹紧气缸,夹紧气缸的气缸杆上安装有压块,通过压块压紧在底刀轴承座上,防止底刀轴承座发生窜动。7.根据权利要求1所述的一种圆刀分切装置,其特征在于,所述的剪切式气动刀架包括刀架本体,所述的分切上圆刀安装在刀架本体的前端,刀架本体上设置有燕尾槽,所述的分切刀底板上设置有与燕尾槽相适配的燕尾槽导轨。8.一种圆刀分切机,其特征在于,包括如权利要求1-7任一所述的圆刀分切装置,还包括机架、放卷装置、纠偏机构以及收卷机构;所述放卷装置固定在机架一侧,通过放卷装置提供待分切的原材料;所述的纠偏机构位于放卷装置和圆刀分切装置之间,所述的收卷机构设置在圆刀分切装置后方,原材料依次经过纠偏机构和圆刀分切装置,并通过收卷机构实现分切后原材料的收集。9.根据权利要求8所述的一种圆刀分切机,其特征在于,所述的机架包括有墙板,该墙板上设置有圆刀分切固定板以及固定在圆刀分切固定板上的直线导轨,所述的圆刀分切装

置滑动安装在直线导轨上。10.根据权利要求8所述的一种圆刀分切机,其特征在于,所述圆刀分切装置与收卷机构之间还设置有过辊机构,该过辊机构包括有多根过辊,经分切后的原材料依次经过多根过辊;所述的收卷机构包括有收卷气涨轴,通过收卷气涨轴实现分切后原材料的收集。

技术总结

本实用新型公开了一种圆刀分切装置及分切机,涉及片材分切技术领域;包括分切刀底板、剪切式气动刀架、分切下底刀轴以及动力驱动组件;所述的分切下底刀轴转动设置于分切刀底板的一侧,所述的动力驱动组件位于分切下底刀轴的一端,通过动力驱动组件带动分切下底刀轴转动,分切下底刀轴上设置有多个下底刀;所述的分切刀底板上并排设置着多个剪切式气动刀架,剪切式气动刀架上设置有分切上圆刀,通过剪切式气动刀架驱动分切上圆刀朝向下底刀的方向运动,实现对片材的分切;本实用新型的有益效果是:分切质量显著提高,连续作业一致性好,可靠性高。靠性高。靠性高。

技术研发人员:董明亮

受保护的技术使用者:宁德嘉拓智能设备有限公司

技术研发日:2022.11.09

技术公布日:2023/4/18