服务热线

180-5003-0233

1.本发明涉及锂电池加工技术领域,尤其涉及一种锂电池辊压分切机极片分切边缘除尘方法及装置。

背景技术:

2.为了开发出性能更优异的品种,人们对各种材料进行了研究。从而制造出前所未有的产品。比如,锂二氧化硫电池和锂亚硫酰氯电池就非常有特点。它们的正极活性物质同时也是电解液的溶剂。这种结构只有在非水溶液的电化学体系才会出现。所以,锂电池的研究,也促进了非水体系电化学理论的发展。除了使用各种非水溶剂外,人们还进行了聚合物薄膜电池的研究。

3.锂电池广泛应用于水力、火力、风力和太阳能电站等储能电源系统,邮电通讯的不间断电源,以及电动工具、电动自行车、电动摩托车、电动汽车、军事装备、航空航天等多个领域。锂离子电池以其特有的性能优势已在便携式电器如手提电脑、摄像机、移动通讯中得到普遍应用。开发的大容量锂离子电池已在电动汽车中开始试用,预计将成为21世纪电动汽车的主要动力电源之一,并将在人造卫星、航空航天和储能方面得到应用。随着能源的紧缺和世界的环保方面的压力。锂电被广泛应用于电动车行业,特别是磷酸铁锂材料电池的出现,更推动了锂电池产业的发展和应用。

4.锂电池是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池。1912年锂金属电池最早由gilbertn.lewis提出并研究。20世纪70年代时,m.s.whittingham提出并开始研究锂离子电池。由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高。随着科学技术的发展,锂电池已经成为了主流。锂电池大致可分为两类:锂金属电池和锂离子电池。锂离子电池不含有金属态的锂,并且是可以充电的。可充电电池的第五代产品锂金属电池在1996年诞生,其安全性、比容量、自放电率和性能价格比均优于锂离子电池。由于其自身的高技术要求限制,只有少数几个国家的公司在生产这种锂金属电池。

5.锂电池具有体积小、容量大、使用寿命长、自放电率低、无记忆效应、绿色环保等优点,目前被广泛应用于商用车、专用车、电动自行车、储能系统、医疗器械等;辊压分切工序是锂电池生产的一个关键工序。

6.分切机是将一大卷纸张,薄膜,无纺布,铝箔,云母带等各种薄材料分切成不同宽度小卷的印前,印后设备,常用于造纸机械及印刷包装机械。以前分切机的磁粉离合器速度不能高,因为在运行时易造成磁粉的高速摩擦,产生高温,缩短其寿命,严重时会卡死,使机器运行受阻,给生产带来很严重的后果。严重的影响了生产效率。现为采用双变频电机控制,使得收卷材料直径变大情况下通过变频电机控制来使得磁粉摩擦处于一定数值。而不会出现高温。分切机的传统控制方案是利用一台大电机来驱动收放卷的轴,在收放卷轴上加有磁粉离合器,通过调节磁粉离合器的电流来控制其所产生的阻力,以控制材料表面的张力。磁粉离合器及制动器是一种特殊的自动化执行元件,它是通过填充于工作间隙的磁

粉传递扭矩,改变了磁电流就可以改变磁粉的磁性状态,进而调节传递的扭矩。可用于从零开始到同步速度的无级调速,适用于高速段微调及中小功率的调速系统。还用于用调节电流的方法调节转矩以保证卷绕过程中张力保持恒定的开卷或复卷张力控制系统。

7.现有的技术存在如下问题:1、极片边缘分切粉尘残留在极片表面,极片在经过毛刷后,粉尘并不能有效的进行清除,吸附粉尘的极片最终流入模切、叠片工序,影响电芯性能;2、现有的除尘系统只能吸附飘浮粉尘,对吸附在极片的粉尘只能通过毛刷清除;3、毛刷材质硬,难拆卸清洁,容量导致极片外观不良,降低产品质量。

技术实现要素:

8.本发明公开一种锂电池辊压分切机极片分切边缘除尘方法及装置,旨在解决背景技术中的极片粉尘清理不彻底等技术问题。

9.为了实现上述目的,本发明采用了如下技术方案:一种锂电池辊压分切机极片分切边缘除尘装置,包括连接板夹紧块,其上设置有夹紧槽a;刷粉除尘组件连接板,其上开设有两条平行的滑动调节孔道和夹紧槽b,所述滑动调节孔道和所述夹紧槽b位于所述刷粉除尘组件连接板上相反的两端;上刷粉除尘板盖和下刷粉除尘板盖,所述上刷粉除尘板盖和所述下刷粉除尘板盖,其上设置有连通的组件安装槽和泡棉除尘操作槽,所述泡棉除尘操作槽上开设有贯通的管槽,所述泡棉除尘操作槽的槽口处设置有开槽,所述组件安装槽和所述泡棉除尘操作槽中设置有海绵除尘弹性辊组,所述上刷粉除尘板盖的一侧设置有两个第三螺纹孔;所述第三螺纹孔中设置有紧固螺栓,所述上刷粉除尘板盖和下刷粉除尘板盖通过所述紧固螺栓连接于所述滑动调节孔道。

10.在上述实现过程中,连接板夹紧块和刷粉除尘组件连接板拼装在一起,夹紧槽a和夹紧槽b组合成完整的夹紧圆槽,用于连接装置和辊压分切机,上刷粉除尘板盖和下刷粉除尘板盖安装在刷粉除尘组件连接板上,两者组装成具备刷粉除尘功能的组件,极片经过次刷粉除尘组件时清除表面的粉尘,紧固螺栓一端固定连接在上刷粉除尘板盖、下刷粉除尘板盖上设置的第三螺纹孔中,另一端穿过滑动调节孔道并用螺母固定,以此上刷粉除尘板盖和下刷粉除尘板盖便能够与刷粉除尘组件连接板拼装。

11.在本技术的一些具体实施例中,所述海绵除尘弹性辊组包括除尘辊杆、设置于所述除尘辊杆上的棱柱除尘泡棉辊、设置于所述棱柱除尘泡棉辊两端并连接在除尘辊杆上的固定帽、设置于所述除尘辊杆上的缓冲板簧和设置于所述除尘辊杆一端的复位弹簧,所述除尘辊杆一端连接在所述组件安装槽中,其另一端连接在所述泡棉除尘操作槽中,所述除尘辊杆上靠近所述泡棉除尘操作槽的一端设置有防滑螺纹,其靠近所述组件安装槽的一端设置有防滑套,所述缓冲板簧上设置有与所述防滑套适配的连接套,所述缓冲板簧两端设置有固定卡板。

12.在上述实现过程中,除尘辊杆两端分别位于组件安装槽和泡棉除尘操作槽中设置的缓冲槽中,缓冲槽设置成与水平面垂直的条形,除尘辊杆在缓冲槽中能够进行一定范围的上下滑动,缓冲板簧设置在缓冲槽的中间位置同一水面上,缓冲板簧和复位弹簧具备弹

性复位功能,可以将除尘滚杠拉回原位,棱柱除尘泡棉辊与除尘辊杆之间转动连接,防滑螺纹用于调节转动摩擦力,除尘辊杆由三部分直径不同的部分组成,直径由大到小分别为a、b、c三部分,位于组件安装槽中的c部分直径最小,使其能够在槽池深度较小的组件安装槽中活动,位于泡棉除尘操作槽中的a部分直径最大,使其能够撑起棱柱除尘泡棉辊,位于组件安装槽和泡棉除尘操作槽之间的b部分直径在a部分和c部分直径之间,用于分散除尘辊杆的局部受力。

13.通过设置有上刷粉除尘板盖和下刷粉除尘板盖,更换内部泡棉除尘组件时只需要将把螺丝卸下来后重新更换相应泡棉除尘组件即可,其次上刷粉除尘板盖、下刷粉除尘板盖位置的安装可以根据除尘的实际效果进行吸尘管道接口位置自由调试,上、下刷粉除尘板盖正常维护情况下只需要更换新的泡棉除尘组件即可满足要求,除尘装置使用寿命长,在除尘效果不佳的情况下,更换棱柱除尘泡棉辊即可,可以减少购买除尘装置的费用以及安装除尘装置时间的浪费,棱柱除尘泡棉辊的横切面为带有棱的多棱柱,根据极片的行程,当极片达到一定的行程转动棱柱的一面,这样子接触的一面可以较长时间被负压清理,同时可以保证棱柱与极片接触的一面保持一段时间的接触用来清理灰尘。

14.在一个优选的方案中,所述上刷粉除尘板盖上设置有所述组件安装槽的一面开设有多个第一磁石固定槽、第一定位孔、第二定位孔和第二磁石固定槽,多个所述第一磁石固定槽、多个所述第一定位孔、多个所述第二定位孔和多个所述第二磁石固定槽分布在所述组件安装槽两侧且对称分布,多个所述第一磁石固定槽和多个所述第二磁石固定槽中均设置有强力磁铁,所述下刷粉除尘板盖上设置有所述组件安装槽的一面开设有多个分布在所述组件安装槽两侧且对称分布的第三磁石固定槽和第四磁石固定槽,还开设有第一定位块、第二定位块、第一配位孔和第二配位孔,所述第一定位块和所述第一配位孔开设在所述组件安装槽同一侧,所述第二定位块和所述第二配位孔开设在另一侧,且所述第一定位块和所述第二配位孔在所述组件安装槽两侧对称分布,所述第二定位块和所述第一配位孔在所述组件安装槽两侧对称分布。

15.在上述实现过程中,第一磁石固定槽和第二磁石固定槽分布在外侧,第一定位孔和第二定位孔分布在内侧,第三磁石固定槽和第四磁石固定槽分布在外侧,第一配位孔、第一定位块、第二配位孔和第二定位块分布在内侧,第一磁石固定槽、第二磁石固定槽、第三磁石固定槽和第四磁石固定槽位置分布对称,当上刷粉除尘板盖和下刷粉除尘板盖拼装后,四个磁石固定槽两两对应,第一定位孔、第二定位孔、第一配位孔、第一定位块、第二配位孔和第二定位块位置分布对称,当上刷粉除尘板盖和下刷粉除尘板盖拼装后,四个磁石固定槽两两对应,且第一定位块、第二定位块与第一定位孔、第二定位孔适配。

16.通过设置有多个强力磁铁,利用磁力吸附控制上刷粉除尘板盖和下刷粉除尘板盖的连接,不仅可以替代多结构类连接组件,而且具备较强的稳定性。

17.在一个优选的方案中,所述上刷粉除尘板盖和下刷粉除尘板盖设置所述泡棉除尘操作槽相反的一面设置有吸尘管道接头,所述吸尘管道接头设置于管槽的槽口处,所述吸尘管道接头上设置有接口,所述接口周边设置有多个等距离分布的固定孔,所述接口内侧设置有密封管,所述密封管与所述管槽适配,多个所述固定孔与多个所述第四螺纹孔适配且位置分布相同,所述密封管上设置有吸尘除灰管。

18.通过在上刷粉除尘板盖和下刷粉除尘板盖上设置吸尘管道接头,连接管槽和吸尘

除灰管,结构密封性强,能够快速清除上、下刷粉除尘板盖内部的杂物,而且在使用时能够隔绝吸尘除灰管,保障吸尘除灰管不会影响到除尘操作。

19.一种锂电池辊压分切机极片分切边缘除尘方法,包括以下步骤:调节上刷粉除尘板盖和下刷粉除尘板盖之间的间距;极片插入上刷粉除尘板盖和下刷粉除尘板盖上设置的开槽空隙进行除尘;海绵除尘弹性辊组清除极片上的粉尘;负压清除海绵除尘弹性辊组上的粉尘。

20.由上可知,一种锂电池辊压分切机极片分切边缘除尘装置,包括连接板夹紧块,其上设置有夹紧槽a;刷粉除尘组件连接板,其上开设有两条平行的滑动调节孔道和夹紧槽b,所述滑动调节孔道和所述夹紧槽b位于所述刷粉除尘组件连接板上相反的两端;上刷粉除尘板盖和下刷粉除尘板盖,所述上刷粉除尘板盖和所述下刷粉除尘板盖,其上设置有连通的组件安装槽和泡棉除尘操作槽,所述泡棉除尘操作槽上开设有贯通的管槽,所述泡棉除尘操作槽的槽口处设置有开槽,所述组件安装槽和所述泡棉除尘操作槽中设置有海绵除尘弹性辊组,所述上刷粉除尘板盖的一侧设置有两个第三螺纹孔;所述第三螺纹孔中设置有紧固螺栓,所述上刷粉除尘板盖和下刷粉除尘板盖通过所述紧固螺栓连接于所述滑动调节孔道。本发明提供的锂电池辊压分切机极片分切边缘除尘装置具有辊压分切边缘除尘装置加工比较简单,结合毛刷使用,对清除极片表面粉尘能起到双重保险的作用,安装调试效率快、使用灵活性强,成本低、使用寿命长。

附图说明

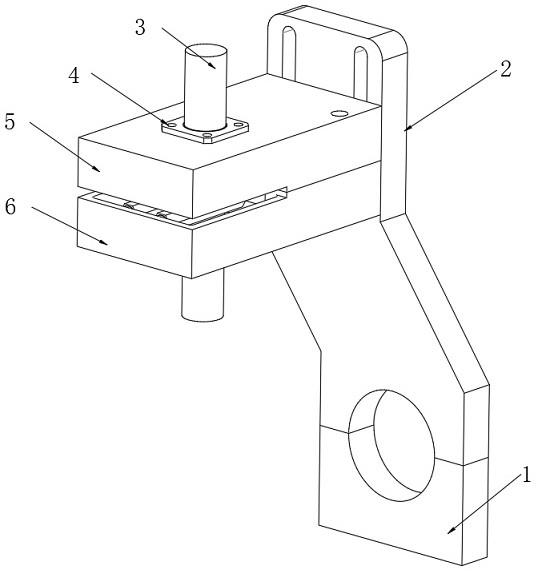

21.图1为本发明提出的一种锂电池辊压分切机极片分切边缘除尘装置的整体结构示意图。

22.图2为本发明提出的一种锂电池辊压分切机极片分切边缘除尘装置的上刷粉除尘板盖结构示意图。

23.图3为本发明提出的一种锂电池辊压分切机极片分切边缘除尘装置的海绵除尘弹性辊组结构示意图。

24.图4为本发明提出的一种锂电池辊压分切机极片分切边缘除尘装置的除尘辊杆结构示意图。

25.图5为本发明提出的一种锂电池辊压分切机极片分切边缘除尘装置的上刷粉除尘板盖内部结构示意图。

26.图6为本发明提出的一种锂电池辊压分切机极片分切边缘除尘装置的上刷粉除尘板盖背面结构示意图。

27.图7为本发明提出的一种锂电池辊压分切机极片分切边缘除尘装置的下刷粉除尘板盖结构示意图。

28.图8为本发明提出的一种锂电池辊压分切机极片分切边缘除尘装置的吸尘管道接头。

29.图9为本发明提出的一种锂电池辊压分切机极片分切边缘除尘装置的刷粉除尘组件连接板。

30.图10为本发明提出的一种锂电池辊压分切机极片分切边缘除尘装置的连接板夹

紧块。

31.图中:1、连接板夹紧块;11、第一螺帽孔;12、第一螺纹孔;13、夹紧槽a;2、刷粉除尘组件连接板;21、滑动调节孔道;22、夹紧槽b;23、第二螺纹孔;3、吸尘除灰管;4、吸尘管道接头;41、固定孔;42、密封管;5、上刷粉除尘板盖;51、第三螺纹孔;52、第一磁石固定槽;53、强力磁铁;54、第一定位孔;55、第二定位孔;56、第二磁石固定槽;57、组件安装槽;571、缓冲槽;572、安装孔;58、泡棉除尘操作槽;581、第四螺纹孔;582、管槽;59、连接孔组;591、第五螺纹孔;592、第二螺帽孔;6、下刷粉除尘板盖;61、第一配位孔;62、第一定位块;63、第三磁石固定槽;64、第二定位块;65、第二配位孔;66、第四磁石固定槽;7、海绵除尘弹性辊组;71、除尘辊杆;72、固定帽;73、棱柱除尘泡棉辊;74、复位弹簧;75、缓冲板簧;76、连接套;77、固定卡板;78、防滑螺纹;79、防滑套。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

33.本发明公开的一种锂电池辊压分切机极片分切边缘除尘方法及装置主要应用于极片便利清理的场景。

34.参照图1、图2、图3、图4、图5、图7、图8、图9和图10,一种锂电池辊压分切机极片分切边缘除尘装置,包括连接板夹紧块1、刷粉除尘组件连接板2、上刷粉除尘板盖5、下刷粉除尘板盖6;其中,连接板夹紧块1配合刷粉除尘组件连接板2组合成装置连接组件,将本装置与辊压分切机连接固定,上刷粉除尘板盖5和下属分除尘板盖6组合成极片清理组件,极片经过清理组件内部后,清理表面的粉尘;其中,连接板夹紧块1,其上开设有夹紧槽a13;刷粉除尘组件连接板2,其上开设有两条平行的滑动调节孔道21和夹紧槽b22,滑动调节孔道21和夹紧槽b22位于刷粉除尘组件连接板2上相反的两端;上刷粉除尘板盖5和下刷粉除尘板盖6,上刷粉除尘板盖5和下刷粉除尘板盖6上开设有连通的组件安装槽57和泡棉除尘操作槽58,泡棉除尘操作槽58上开设有贯通的管槽582,泡棉除尘操作槽58的槽口处开设有开槽,组件安装槽57和泡棉除尘操作槽58中设置有海绵除尘弹性辊组7,上刷粉除尘板盖5的一侧开设有两个第三螺纹孔51;第三螺纹孔51中通过螺纹连接有紧固螺栓,上刷粉除尘板盖5和下刷粉除尘板盖6通过紧固螺栓连接于滑动调节孔道21。

35.需要说明的是,上刷粉除尘板盖5和下刷粉除尘板盖6拼装后,开槽位置形成缺口,极片从此缺口处进行刷粉除尘操作,当极片经过时,与海绵除尘弹性辊组7接触,清理表面粉尘,粉尘通过吸尘除灰管负压排出,上刷粉除尘板盖5和下刷粉除尘板盖6之间的距离可以调节,两者通过紧固螺栓固定于滑动调节孔道21中,并通过紧固螺栓调节安装位置。

36.具体的,紧固螺栓一端固定连接在上刷粉除尘板盖5、下刷粉除尘板盖6上开设的第三螺纹孔51中,另一端穿过滑动调节孔道21并用螺母固定,螺母用于调节上刷粉除尘板盖5或下刷粉除尘板盖6和刷出除尘组件连接板2之间的松紧度,以此上刷粉除尘板盖5和下刷粉除尘板盖6便能够与刷粉除尘组件连接板2拼装。

37.具体的,连接板夹紧块1、刷粉除尘组件连接板2、上刷粉除尘板盖5和下刷粉除尘

板盖6均采用不锈钢材质制成。

38.需要说明的是,上刷粉除尘板盖5和下刷粉除尘板盖6组装后,两者的组件安装槽57和泡棉除尘操作槽58组合成较大的空槽,空槽与吸尘除灰管3连通,吸尘除灰管3另一端与抽气泵连接,抽气泵将空槽内的空气抽出,在负压状态下,海绵弹性辊组7上的粉尘被剥离抽出。

39.具体的,组件安装槽57的槽深度较于泡棉除尘操作槽58的槽深度而言,前者的槽池浅,后者的槽池深,管槽582位于泡棉除尘操作槽58的中心轴线上,同时位于海绵除尘弹性辊组7的中间部位。

40.需要说明的是,上刷粉除尘板盖5和下刷粉除尘板盖6,更换内部泡棉除尘弹性辊组7时只需要将把螺丝卸下来后重新更换相应泡棉除尘弹性辊组7即可,其次上刷粉除尘板盖5、下刷粉除尘板盖6位置的安装可以根据除尘的实际效果进行吸尘管道接口4位置自由调试,上刷粉除尘板盖5、下刷粉除尘板盖6正常维护情况下只需要更换新的泡棉除尘弹性辊组7即可满足要求,除尘装置使用寿命长,在除尘效果不佳的情况下,更换棱柱除尘泡棉辊7即可,可以减少购买除尘装置的费用以及安装除尘装置时间的浪费,棱柱除尘泡棉辊7的横切面为带有棱的多棱柱,根据极片的行程,当极片达到一定的行程转动棱柱的一面,这样子接触的一面可以较长时间被负压清理,同时可以保证棱柱与极片接触的一面保持一段时间的接触用来清理灰尘。

41.参照图2、图3、图4和图7,在一个优选的实施方式中,海绵除尘弹性辊组7包括除尘辊杆71、设置于除尘辊杆71上的棱柱除尘泡棉辊73、设置于棱柱除尘泡棉辊73两端并连接在除尘辊杆71上的固定帽72、设置于除尘辊杆71上的缓冲板簧75和设置于除尘辊杆71一端的复位弹簧74,除尘辊杆71一端连接在组件安装槽57中,其另一端连接在泡棉除尘操作槽58中,除尘辊杆71上靠近泡棉除尘操作槽58的一端开设有防滑螺纹78,其靠近组件安装槽57的一端套接有防滑套79,缓冲板簧75上焊接有与防滑套79适配的连接套76,缓冲板簧75两端通过螺栓连接有固定卡板77,组件安装槽57和泡棉除尘操作槽58中开设有缓冲槽571,除尘辊杆71滑动连接于缓冲槽571中,且复位弹簧74设置于除尘辊杆71和缓冲槽571连接处。

42.具体的,除尘辊杆71两端分别位于组件安装槽57和泡棉除尘操作槽58中开设的缓冲槽571中,缓冲槽571设置成与水平面垂直的条形,除尘辊杆71在缓冲槽571中能够进行一定范围的上下滑动,缓冲板簧75设置在缓冲槽571的中间位置同一水面上,缓冲板簧75和复位弹簧74具备弹性复位功能,可以将除尘滚杠71拉回原位,棱柱除尘泡棉辊73与除尘辊杆71之间转动连接,防滑螺纹78用于调节转动摩擦力。

43.本实施列在一些具体的应用场景中,除尘辊杆71的一端还可以设置伺服电机,控制伺服电机每一次的转动角度为60

°

,转动的间隔时间为2min,以此可以控制除尘辊杆71每一次转动后可以翻转一面,并且让这一面有2min的时间充分接触到极片,然后将极片上面的灰尘吸收到这一面上面来,同时当这一面转到负压下方时可以有足够的时间利用负压清除棱柱除尘泡棉辊73上的粉尘,2min后由下一面继续对极片进行除尘,循环作业。

44.需要说明的是,进行刷粉除尘操作时,位于上刷粉除尘板盖5和下刷粉除尘板盖6中的棱柱除尘泡棉辊73紧贴在极片的上下表面,极片带动棱柱除尘泡棉辊73转动,其每一面均能和极片有较长时间的接触,通过棱柱除尘泡棉辊73的每一面与极片接触达到除尘效

果。

45.具体的,除尘辊杆71由三部分直径不同的部分组成,直径由大到小分别为a、b、c三部分,位于组件安装槽57中的c部分直径最小,使其能够在槽池深度较小的组件安装槽57中活动,位于泡棉除尘操作槽58中的a部分直径最大,使其能够撑起棱柱除尘泡棉辊73,位于组件安装槽57和泡棉除尘操作槽58之间的b部分直径在a部分和c部分直径之间,用于分散除尘辊杆71的局部受力。

46.参照图2和图5,在一个优选的实施方式中,组件安装槽57中开设有与固定卡板77适配的安装孔572,上刷粉除尘板盖5和下刷粉除尘板盖6上开设的管槽582周边均开设有多个等距离分布且贯通的第四螺纹孔581。

47.具体的,位于组件安装槽57中的缓冲槽571、安装孔572,位于泡棉除尘操作槽58中的缓冲槽571,均处在同一水平高度上。

48.具体的,安装孔572设置成“u”形,安装孔572的孔口朝向泡棉除尘操作槽58。

49.需要说明的是,固定卡板77插入安装孔572,缓冲板簧75便可以固定在组件安装槽57中,管槽582用于连接吸尘除灰管3。

50.参照图2、图5、图6和图7,在一个优选的实施方式中,上刷粉除尘板盖5上设置有组件安装槽57的一面开设有多个第一磁石固定槽52、第一定位孔54、第二定位孔55和第二磁石固定槽56,多个第一磁石固定槽52、多个第一定位孔54、多个第二定位孔55和多个第二磁石固定槽56分布在组件安装槽57两侧且对称分布,多个第一磁石固定槽52和多个第二磁石固定槽56中均粘接有强力磁铁53,下刷粉除尘板盖6上设置有组件安装槽57的一面开设有多个分布在组件安装槽57两侧且对称分布的第三磁石固定槽63和第四磁石固定槽66,还开设有第一定位块62、第二定位块64、第一配位孔61和第二配位孔65,第一定位块62和第一配位孔61开设在组件安装槽57同一侧,第二定位块64和第二配位孔65开设在另一侧,且第一定位块62和第二配位孔65在组件安装槽57两侧对称分布,第二定位块64和第一配位孔61在组件安装槽57两侧对称分布。

51.具体的,第一磁石固定槽52和第二磁石固定槽56分布在外侧,第一定位孔54和第二定位孔55分布在内侧。

52.具体的,第三磁石固定槽63和第四磁石固定槽66分布在外侧,第一配位孔61、第一定位块62、第二配位孔65和第二定位块64分布在内侧。

53.具体的,第一磁石固定槽52、第二磁石固定槽56、第三磁石固定槽63和第四磁石固定槽66位置分布对称,当上刷粉除尘板盖5和下刷粉除尘板盖6拼装后,四个磁石固定槽两两对应。

54.具体的,第一定位孔54、第二定位孔55、第一配位孔61、第一定位块62、第二配位孔65和第二定位块64位置分布对称,当上刷粉除尘板盖5和下刷粉除尘板盖6拼装后,四个磁石固定槽两两对应,且第一定位块62、第二定位块64与第一定位孔54、第二定位孔55适配。

55.需要说明的是,上刷粉除尘板盖5和下刷粉除尘板盖6完成拼装后,其上粘接的强力磁铁53将上刷粉除尘板盖5和下刷粉除尘板盖6“吸附”在一起,第一定位块62和第二定位块64插入第一定位孔54、第二定位孔55中,用于限位导向,避免上刷粉除尘板盖5和下刷粉除尘板盖6错位。

56.参照图1、图5、图6和图8,在一个优选的实施方式中,上刷粉除尘板盖5和下刷粉除

尘板盖6设置泡棉除尘操作槽58相反的一面通过螺栓连接有吸尘管道接头4,吸尘管道接头4设置于管槽582的槽口处,吸尘管道接头4上开设有接口,接口周边开设有多个等距离分布的固定孔41,接口内侧焊接有密封管42,密封管42与管槽582适配,多个固定孔41与多个第四螺纹孔581适配且位置分布相同,密封管42上卡接有吸尘除灰管3,上刷粉除尘板盖5和下刷粉除尘板盖6设置有吸尘管道接头4的一面开设有连接孔组59,连接孔组59包括第五螺纹孔591和第二螺帽孔592。

57.具体的,吸尘管道接头4设置有密封管42的一端插入管槽582中,密封管42紧贴管槽582内壁,固定孔41与第四螺纹孔581一一对应,用紧固螺栓固定连接,将吸尘管道接头4和管槽582紧密连接。

58.需要说明的是,上刷粉除尘板盖5和下刷粉除尘板盖6上固定连接有吸尘管道接头4,其上连接吸尘除灰管3,吸尘除灰管3一端连接抽气泵,极片上清理下来的粉尘在负压条件下排出,保持棱柱除尘泡棉辊73表面的清洁。

59.参照图1、图9和图10,在一个优选的实施方式中,连接板夹紧块1设置有夹紧槽a13相反的一面开设有多个在夹紧槽a13两侧对称分布且贯穿的第一螺纹孔12,第一螺纹孔12的一端开设有第一螺帽孔11,刷粉除尘组件连接板2上开设有夹紧槽b22的一面开设有多个在夹紧槽b22两侧对称分布的第二螺纹孔23,多个第一螺纹孔12和多个第二螺纹孔23位置分布对应。

60.具体的,连接板夹紧块1和刷粉除尘组件连接板2组装后,夹紧槽a13和夹紧槽b22对齐,第一螺纹孔12与第二螺纹孔23两两对齐。

61.需要说明的是,紧固螺栓从第一螺纹孔12处插入,另一端与连接板夹紧块1上第二螺纹孔23连接,连接板夹紧块1与刷粉除尘组件连接板2连接在一起。

62.一种锂电池辊压分切机极片分切边缘除尘方法,包括以下步骤:调节上刷粉除尘板盖5、下刷粉除尘板盖6之间的间距;极片插入上刷粉除尘板盖5和下刷粉除尘板盖6上开设的开槽空隙进行除尘;海绵除尘弹性辊组7清除极片上的粉尘;负压清除海绵除尘弹性辊组7上的粉尘。

63.具体的,通过紧固螺栓调节上刷粉除尘板盖5、下刷粉除尘板盖6之间的间距,紧固螺栓通过螺母调节组件与刷出除尘组件连接板2的松紧度,上刷粉除尘板盖5和下刷粉除尘板盖6拼装后,开槽位置形成缺口,极片从此缺口处进行刷粉除尘操作,当极片经过时,与海绵除尘弹性辊组7接触,清理表面粉尘,粉尘通过吸尘除灰管负压排出,上刷粉除尘板盖5和下刷粉除尘板盖6之间的距离可以调节,两者通过紧固螺栓固定于滑动调节孔道21中,并通过紧固螺栓调节安装位置。

64.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种锂电池辊压分切机极片分切边缘除尘装置,其特征在于,包括:连接板夹紧块(1),其上设置有夹紧槽a(13);刷粉除尘组件连接板(2),其上开设有两条平行的滑动调节孔道(21)和夹紧槽b(22),所述滑动调节孔道(21)和所述夹紧槽b(22)位于所述刷粉除尘组件连接板(2)上相反的两端;上刷粉除尘板盖(5)和下刷粉除尘板盖(6),所述上刷粉除尘板盖(5)和所述下刷粉除尘板盖(6)上设置有连通的组件安装槽(57)和泡棉除尘操作槽(58),所述泡棉除尘操作槽(58)上开设有贯通的管槽(582),所述泡棉除尘操作槽(58)的槽口处设置有开槽,所述组件安装槽(57)和所述泡棉除尘操作槽(58)中设置有海绵除尘弹性辊组(7),所述上刷粉除尘板盖(5)的一侧设置有两个第三螺纹孔(51);所述第三螺纹孔(51)中设置有紧固螺栓,所述上刷粉除尘板盖(5)和所述下刷粉除尘板盖(6)通过所述紧固螺栓连接于所述滑动调节孔道(21)。2.根据权利要求1所述的一种锂电池辊压分切机极片分切边缘除尘装置,其特征在于,所述海绵除尘弹性辊组(7)包括除尘辊杆(71)、设置于所述除尘辊杆(71)上的棱柱除尘泡棉辊(73)、设置于所述棱柱除尘泡棉辊(73)两端并连接在所述除尘辊杆(71)上的固定帽(72)、设置于所述除尘辊杆(71)上的缓冲板簧(75)和设置于所述除尘辊杆(71)一端的复位弹簧(74),所述除尘辊杆(71)一端连接在所述组件安装槽(57)中,其另一端连接在所述泡棉除尘操作槽(58)中。3.根据权利要求2所述的一种锂电池辊压分切机极片分切边缘除尘装置,其特征在于,所述除尘辊杆(71)上靠近所述泡棉除尘操作槽(58)的一端设置有防滑螺纹(78),其靠近所述组件安装槽(57)的一端设置有防滑套(79),所述缓冲板簧(75)上设置有与所述防滑套(79)适配的连接套(76),所述缓冲板簧(75)两端设置有固定卡板(77)。4.根据权利要求3所述的一种锂电池辊压分切机极片分切边缘除尘装置,其特征在于,所述组件安装槽(57)和所述泡棉除尘操作槽(58)中设置有缓冲槽(571),所述除尘辊杆(71)滑动连接于所述缓冲槽(571)中,且所述复位弹簧(74)设置于所述除尘辊杆(71)和所述缓冲槽(571)连接处,所述组件安装槽(57)中设置有与所述固定卡板(77)适配的安装孔(572)。5.根据权利要求1所述的一种锂电池辊压分切机极片分切边缘除尘装置,其特征在于,所述上刷粉除尘板盖(5)上设置有所述组件安装槽(57)的一面开设有多个第一磁石固定槽(52)、第一定位孔(54)、第二定位孔(55)和第二磁石固定槽(56),多个所述第一磁石固定槽(52)、多个所述第一定位孔(54)、多个所述第二定位孔(55)和多个所述第二磁石固定槽(56)分布在所述组件安装槽(57)两侧且对称分布,多个所述第一磁石固定槽(52)和多个所述第二磁石固定槽(56)中均设置有强力磁铁(53)。6.根据权利要求1所述的一种锂电池辊压分切机极片分切边缘除尘装置,其特征在于,所述下刷粉除尘板盖(6)上设置有所述组件安装槽(57)的一面开设有多个分布在所述组件安装槽(57)两侧且对称分布的第三磁石固定槽(63)和第四磁石固定槽(66),还开设有第一定位块(62)、第二定位块(64)、第一配位孔(61)和第二配位孔(65),所述第一定位块(62)和所述第一配位孔(61)开设在所述组件安装槽(57)同一侧,所述第二定位块(64)和所述第二配位孔(65)开设在另一侧,且所述第一定位块(62)和所述第二配位孔(65)在所述组件安装

槽(57)两侧对称分布,所述第二定位块(64)和所述第一配位孔(61)在所述组件安装槽(57)两侧对称分布。7.根据权利要求1所述的一种锂电池辊压分切机极片分切边缘除尘装置,其特征在于,所述上刷粉除尘板盖(5)和所述下刷粉除尘板盖(6)上设置的所述管槽(582)周边均设置有多个等距离分布且贯通的第四螺纹孔(581)。8.根据权利要求7所述的一种锂电池辊压分切机极片分切边缘除尘装置,其特征在于,所述上刷粉除尘板盖(5)和所述下刷粉除尘板盖(6)设置所述泡棉除尘操作槽(58)相反的一面设置有吸尘管道接头(4),所述吸尘管道接头(4)设置于所述管槽(582)的槽口处,所述吸尘管道接头(4)上设置有接口,所述接口周边设置有多个等距离分布的固定孔(41),所述接口内侧设置有密封管(42),所述密封管(42)与所述管槽(582)适配,多个所述固定孔(41)与多个所述第四螺纹孔(581)适配且位置分布相同,所述密封管(42)上设置有吸尘除灰管(3),所述上刷粉除尘板盖(5)和所述下刷粉除尘板盖(6)设置有所述吸尘管道接头(4)的一面开设有连接孔组(59),所述连接孔组(59)包括第五螺纹孔(591)和第二螺帽孔(592)。9.根据权利要求1所述的一种锂电池辊压分切机极片分切边缘除尘装置,其特征在于,所述连接板夹紧块(1)设置所述夹紧槽a(13)相反的一面设置有多个在所述夹紧槽a(13)两侧对称分布且贯穿的第一螺纹孔(12),所述第一螺纹孔(12)的一端设置有第一螺帽孔(11),所述刷粉除尘组件连接板(2)设置有所述夹紧槽b(22)的一面设置有多个在所述夹紧槽b(22)两侧对称分布的第二螺纹孔(23),多个所述第一螺纹孔(12)和多个所述第二螺纹孔(23)位置分布对应。10.一种锂电池辊压分切机极片分切边缘除尘方法,其特征在于,包括以下步骤:调节上刷粉除尘板盖(5)和下刷粉除尘板盖(6)之间的间距;极片插入上刷粉除尘板盖(5)和下刷粉除尘板盖(6)上设置的开槽空隙进行除尘;海绵除尘弹性辊组(7)清除极片上的粉尘;负压清除海绵除尘弹性辊组(7)上的粉尘。

技术总结

本发明公开了一种锂电池辊压分切机极片分切边缘除尘方法及装置,包括连接板夹紧块,其上设置有夹紧槽A,刷粉除尘组件连接板,其上开设有两条平行的滑动调节孔道和夹紧槽B,所述滑动调节孔道和所述夹紧槽B位于所述刷粉除尘组件连接板上相反的两端,上刷粉除尘板盖,其上设置有连通的组件安装槽和泡棉除尘操作槽,所述泡棉除尘操作槽上开设有贯通的管槽,所述泡棉除尘操作槽的槽口处设置有开槽。本发明公开的锂电池辊压分切机极片分切边缘除尘方法及装置具有辊压分切边缘除尘装置加工比较简单,结合毛刷使用,对清除极片表面粉尘能起到双重保险的作用,安装调试效率快、使用灵活性强,成本低、使用寿命长。使用寿命长。使用寿命长。

技术研发人员:曾洪华 曾宪武 蔡锦伟 黄建华

受保护的技术使用者:佛山市天劲新能源科技有限公司

技术研发日:2022.04.08

技术公布日:2022/7/12