服务热线

180-5003-0233

1.本实用新型涉及电容薄膜分切机技术领域,具体涉及一种用于电容薄膜分切机的调刀机构。

背景技术:

2.电容薄膜分切机是将电容薄膜分切成多条窄幅材料,或是裁切电容薄膜边缘处的一类机械设备,为了满足不同的裁切要求,其中的裁切宽度较为重要,以电容薄膜分切机来说,主要依赖机器中多个圆环切刀或方形切刀实现裁切,具体裁切宽度依照每两个相邻位置上的裁刀间距而定;

3.在电容薄膜分切机的实际使用过程中,首先按照生产工艺要求进行调机,即调节切刀之间的距离,此过程中主要采用手工直尺式测量的方式,以此方式进行测量整体需要1h左右的时间,调刀时间较长,不利于整体工作效率,特别是对设备内的切刀组进行重新对刀时,更加增加了调刀难度;

4.本技术针对上述的技术问题,提出了一种解决方案。

技术实现要素:

5.本实用新型的目的在于提供一种用于电容薄膜分切机的调刀机构,用于解决当前对电容薄膜分切机中的切刀进行调节裁切宽度时,传统的手工测量方式增加了调刀时间以及调刀难度。

6.本实用新型的目的可以通过以下技术方案实现:

7.一种用于电容薄膜分切机的调刀机构,包括装刀架,所述装刀架中转动安装有转刀轴,且装刀架对应转刀轴一端位置上设置有驱动结构,所述装刀架上设置有安装板,所述安装板的长度与装刀架长度相匹配,且安装板上安装有直线滑轨,所述直线滑轨与安装板长度方向相平行,且直线滑轨上滑动安装有滑台,所述滑台上表面两侧位置安装有侧板,且滑台上表面位于两个侧板的中间位置上设置有调节板,所述调节板上安装有电动伸缩缸,所述电动伸缩缸的传动轴末端位置上安装有定位座,所述定位座在调节板上沿安装板宽度方向为滑动连接,且定位座上设置有万向节杆,所述万向节杆末端位置上安装有百分表。

8.进一步设置为:所述安装板上表面两侧位置安装有轴座,两个所述轴座中转动安装有轴套,且轴座上均设置有安装套板,所述轴套与转刀轴两端之间相匹配。

9.进一步设置为:所述安装板对应直线滑轨一端位置上安装有伺服电机,所述伺服电机的输出端、其中一个轴套上安装有齿轮盘,其中一个位于伺服电机输出端上齿轮盘的中心点位置上安装有丝杆,且两个齿轮盘之间设置有同步带;

10.其中对应所述齿轮盘位置的安装套板与轴座之间为固定连接,所述丝杆与滑台下侧位置之间为螺纹连接。

11.进一步设置为:所述装刀架上两端位置上固定安装有定位块。

12.进一步设置为:所述调节板对应侧板的两侧外壁分别设置有转动点和紧固螺丝,

且调节板通过转动点与侧板之间为转动连接,所述侧板上开设有对应紧固螺丝的调节槽。

13.进一步设置为:所述转刀轴两端位置分别设置有紧固套和紧固环,且转刀轴位于紧固套和紧固环的中间位置上安装有多个裁刀结构,多个所述裁刀结构沿转刀轴的长度方向呈线性等距设置,且裁刀结构包括第一侧板、第二侧板和环切刀,所述环切刀位于第一侧板、第二侧板的中间位置上,且环切刀直径大于第一侧板、第二侧板的直径。

14.进一步设置为:相邻位置的所述裁刀结构之间设置有间隔环,所述间隔环套设在转刀轴上,且间隔环两侧位置设置有缺口垫片。

15.本实用新型具备下述有益效果:

16.1、本实用新型是以百分表作为调刀过程中的基础结构,其原理是百分表中的探头碰触裁刀结构中的环切刀外表面,通过百分表上的显示的具体数值直接反馈出环切刀之间的间隔,其间隔数值作为分切机裁切宽度数值,对比于当前的手工直尺式测量的方式,采用了简化版的调刀方式,可以将原先需要的1h调刀时间缩短到10~15mi n左右;

17.2、结合上述的调刀方式,整体调刀结构设置为机载式和独立式两种操作模式,机载式的调刀模式是基于装刀架的尺寸,对电容薄膜分切机中安装好的裁刀结构进行直接调刀,其中独立式操作模式针对转刀轴的预装作业,在安装板上中进行直接调刀,并且基于两种操作模式,对调节板和侧板之间设置转动点和紧固螺丝,用来调节调节板相对于侧板的角度,其目的是在于配合装刀架、轴座上的调刀方式,两种操作模式中移动方式相同。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

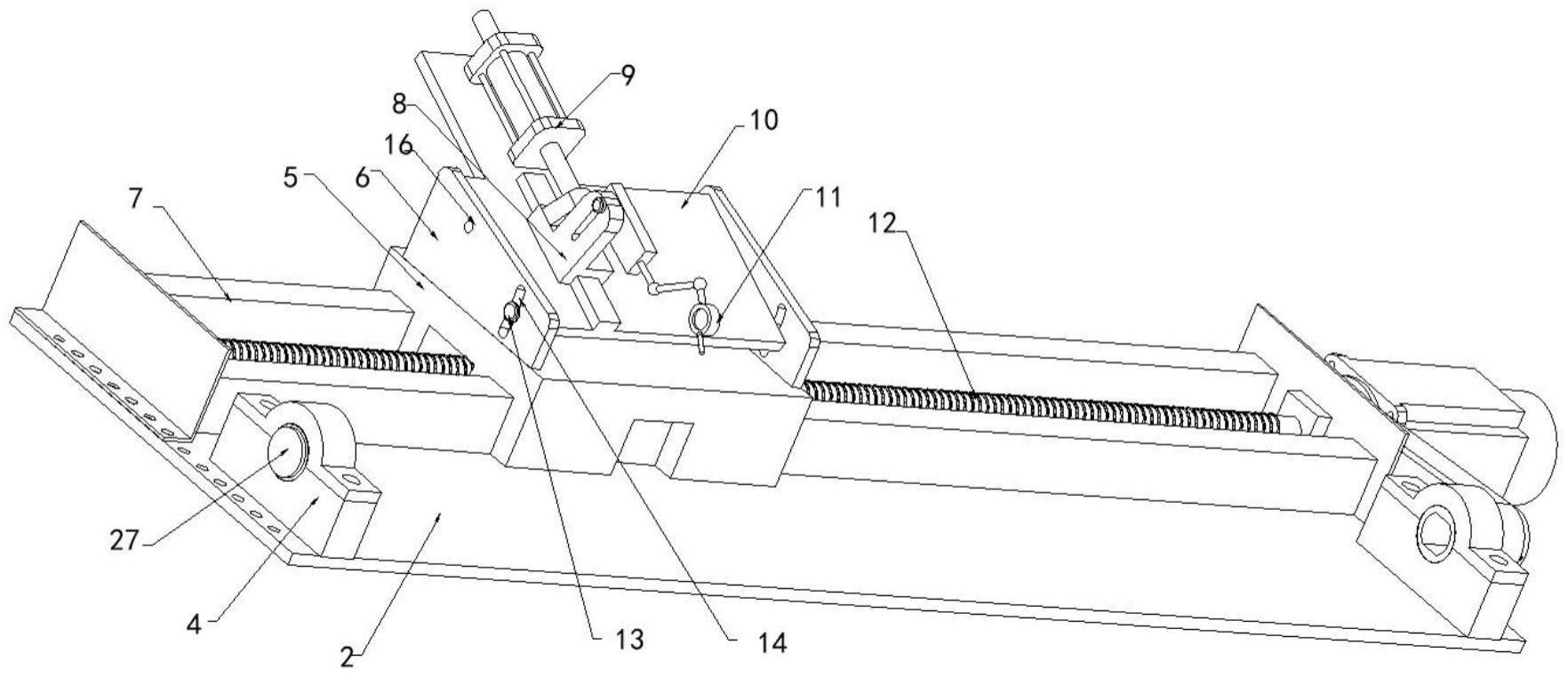

19.图1为本实用新型提出的一种用于电容薄膜分切机的调刀机构的结构示意图;

20.图2为本实用新型提出的一种用于电容薄膜分切机的调刀机构中安装板部件的结构示意图;

21.图3为本实用新型提出的一种用于电容薄膜分切机的调刀机构中装刀架部件的结构示意图;

22.图4为本实用新型提出的一种用于电容薄膜分切机的调刀机构中滑台部件的结构示意图;

23.图5为本实用新型提出的一种用于电容薄膜分切机的调刀机构中转刀轴部件的结构示意图;

24.图6为本实用新型提出的一种用于电容薄膜分切机的调刀机构中a部分的结构示意图。

25.图中:1、装刀架;2、安装板;3、转刀轴;4、轴座;5、滑台;6、侧板;7、直线滑轨;8、定位座;9、电动伸缩缸;10、调节板;11、百分表;12、丝杆;13、紧固螺丝;14、调节槽;15、定位块;16、转动点;17、齿轮盘;18、同步带;19、安装套板;20、紧固套;21、紧固环;22、间隔环;23、第一侧板;24、环切刀;25、第二侧板;26、缺口垫片;27、轴套;28、伺服电机。

具体实施方式

26.下面将结合实施例对本实用新型的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

27.对电容薄膜分切机来说,裁切的宽度依照多个环切刀之间的间隔而定的,通过调节环切刀之间的距离来限制裁切宽度,所以电容薄膜分切机在进行裁切作业时,大多采用手工直尺式测量的方式来调节裁切宽度,此过程中需要花费1h的工作时间,且测量数据精度不够准确,为此提出了如下的技术方案:

28.参照图1~6,本实施例中一种用于电容薄膜分切机的调刀机构,包括装刀架1,装刀架1中转动安装有转刀轴3,且装刀架1对应转刀轴3一端位置上设置有驱动结构,装刀架1上设置有安装板2,安装板2的长度与装刀架1长度相匹配,且安装板2上安装有直线滑轨7,直线滑轨7与安装板2长度方向相平行,且直线滑轨7上滑动安装有滑台5,滑台5上表面两侧位置安装有侧板6,且滑台5上表面位于两个侧板6的中间位置上设置有调节板10,调节板10上安装有电动伸缩缸9,电动伸缩缸9的传动轴末端位置上安装有定位座8,定位座8在调节板10上沿安装板2宽度方向为滑动连接,且定位座8上设置有万向节杆,万向节杆末端位置上安装有百分表11,安装板2对应直线滑轨7一端位置上安装有伺服电机28,伺服电机28的输出端、其中一个轴套27上安装有齿轮盘17,其中一个位于伺服电机28输出端上齿轮盘17的中心点位置上安装有丝杆12,且两个齿轮盘17之间设置有同步带18,其中对应齿轮盘17位置的安装套板19与轴座4之间为固定连接,丝杆12与滑台5下侧位置之间为螺纹连接,装刀架1上两端位置上固定安装有定位块15,调节板10对应侧板6的两侧外壁分别设置有转动点16和紧固螺丝13,且调节板10通过转动点16与侧板6之间为转动连接,侧板6上开设有对应紧固螺丝13的调节槽14,转刀轴3两端位置分别设置有紧固套20和紧固环21,且转刀轴3位于紧固套20和紧固环21的中间位置上安装有多个裁刀结构,多个裁刀结构沿转刀轴3的长度方向呈线性等距设置,且裁刀结构包括第一侧板23、第二侧板25和环切刀24,环切刀24位于第一侧板23、第二侧板25的中间位置上,且环切刀24直径大于第一侧板23、第二侧板25的直径,相邻位置的裁刀结构之间设置有间隔环22,间隔环22套设在转刀轴3上,且间隔环22两侧位置设置有缺口垫片26。

29.调刀方式:整体调刀结构以百分表11为基础结构,在具体调节每个环切刀24之间的距离过程,按照如下步骤进行:

30.步骤一:滑台5移动到直线滑轨7的初始端,并通过电动伸缩缸9带动定位座8移动,直至百分表11上的探头接触多个裁刀结构中的一个环切刀24的外表面,以百分表11上显示的数值作为初始尺寸;

31.步骤二:通过启动伺服电机28带动丝杆12旋转,带动滑台5按照步进式进行逐次移动,具体表现为:百分表11上的探头从一个环切刀24移动到另一个相邻位置上的环切刀24上,在移动过程中,电动伸缩缸9带动百分表11的探头反向移动,其目的是避免百分表11上的探头与环切刀24相撞,直至移动到另一个相邻位置上的环切刀24上,电动伸缩缸9再次带动百分表11的探头正向移动,使百分表11探头重新接触到环切刀;

32.步骤三:按照步骤二的方式逐次循环进行,以此通过百分表11上显示的数值反馈

出每两个相邻位置的环切刀24之间的距离,具体为:若每个环切刀24之间的距离相等,则在每次行进过程中,百分表11上显示的数值无差异,如间距过大,百分表11上显示的数值小于初始尺寸,若间距过小,百分表11上显示的数值大于初始尺寸,以此方式可以精确测量出裁切宽度,根据对应过程中显示的数值,作为调节环切刀24间距的参照。

33.上述三个步骤可以采取编程控制的方式,也可以采用手动操作的方式,主要是用来控制电动伸缩缸9和伺服电机28的行进过程,相较于直尺测量的方式来说,可以大幅度缩短调刀时间。

34.结合上述调刀方式,整体调刀结构中设置有两种调刀模式,具体设置为实施例一和实施例二,并且实施例一和实施例二的调刀方式均基于上述的调刀方式:

35.实施例一

36.本实施例为机载式的调刀模式,安装板2的长度对应装刀架1的尺寸,并以定位块15限制安装板2安装在装刀架1上的位置,此过程中也可以通过启动驱动结构带动转刀轴3旋转,可以对装在电容薄膜分切机上的转刀轴3进行同步测量,无需拆卸转刀轴3进行测量;

37.实施例二

38.本实施例为独立式的调刀模式,即安装板2设置在分切机的外部,将预装的转刀轴3安装在轴套27上,在启动伺服电机28时,既可以带动滑台6移动,也可以带动转刀轴3进行旋转,同理完成调刀动作。

39.对实施例一和实施例二来说,二者的调刀原理相同,有所不同的是:两种模式中的百分表11上探头的相对位置,所以可以通过拧松紧固螺丝13,以转动点16为原点,带动调节板10切换角度,用来适配不同模式中调刀结构的角度要求。

40.以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为的具体实施方式。显然,根据本说明书的内容,可做很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。

技术特征:

1.一种用于电容薄膜分切机的调刀机构,包括装刀架(1),其特征在于,所述装刀架(1)中转动安装有转刀轴(3),且装刀架(1)对应转刀轴(3)一端位置上设置有驱动结构,所述装刀架(1)上设置有安装板(2),所述安装板(2)的长度与装刀架(1)长度相匹配,且安装板(2)上安装有直线滑轨(7),所述直线滑轨(7)与安装板(2)长度方向相平行,且直线滑轨(7)上滑动安装有滑台(5),所述滑台(5)上表面两侧位置安装有侧板(6),且滑台(5)上表面位于两个侧板(6)的中间位置上设置有调节板(10),所述调节板(10)上安装有电动伸缩缸(9),所述电动伸缩缸(9)的传动轴末端位置上安装有定位座(8),所述定位座(8)在调节板(10)上沿安装板(2)宽度方向为滑动连接,且定位座(8)上设置有万向节杆,所述万向节杆末端位置上安装有百分表(11)。2.根据权利要求1所述的一种用于电容薄膜分切机的调刀机构,其特征在于,所述安装板(2)上表面两侧位置安装有轴座(4),两个所述轴座(4)中转动安装有轴套(27),且轴座(4)上均设置有安装套板(19),所述轴套(27)与转刀轴(3)两端之间相匹配。3.根据权利要求2所述的一种用于电容薄膜分切机的调刀机构,其特征在于,所述安装板(2)对应直线滑轨(7)一端位置上安装有伺服电机(28),所述伺服电机(28)的输出端、其中一个轴套(27)上安装有齿轮盘(17),其中一个位于伺服电机(28)输出端上齿轮盘(17)的中心点位置上安装有丝杆(12),且两个齿轮盘(17)之间设置有同步带(18);其中对应所述齿轮盘(17)位置的安装套板(19)与轴座(4)之间为固定连接,所述丝杆(12)与滑台(5)下侧位置之间为螺纹连接。4.根据权利要求1所述的一种用于电容薄膜分切机的调刀机构,其特征在于,所述装刀架(1)上两端位置上固定安装有定位块(15)。5.根据权利要求1所述的一种用于电容薄膜分切机的调刀机构,其特征在于,所述调节板(10)对应侧板(6)的两侧外壁分别设置有转动点(16)和紧固螺丝(13),且调节板(10)通过转动点(16)与侧板(6)之间为转动连接,所述侧板(6)上开设有对应紧固螺丝(13)的调节槽(14)。6.根据权利要求1所述的一种用于电容薄膜分切机的调刀机构,其特征在于,所述转刀轴(3)两端位置分别设置有紧固套(20)和紧固环(21),且转刀轴(3)位于紧固套(20)和紧固环(21)的中间位置上安装有多个裁刀结构,多个所述裁刀结构沿转刀轴(3)的长度方向呈线性等距设置,且裁刀结构包括第一侧板(23)、第二侧板(25)和环切刀(24),所述环切刀(24)位于第一侧板(23)、第二侧板(25)的中间位置上,且环切刀(24)直径大于第一侧板(23)、第二侧板(25)的直径。7.根据权利要求6所述的一种用于电容薄膜分切机的调刀机构,其特征在于,相邻位置的所述裁刀结构之间设置有间隔环(22),所述间隔环(22)套设在转刀轴(3)上,且间隔环(22)两侧位置设置有缺口垫片(26)。

技术总结

本实用新型公开了一种用于电容薄膜分切机的调刀机构,涉及电容薄膜分切机技术领域,包括装刀架,装刀架中转动安装有转刀轴,且装刀架对应转刀轴一端位置上设置有驱动结构,装刀架上设置有安装板,安装板的长度与装刀架长度相匹配,且安装板上安装有直线滑轨,直线滑轨与安装板长度方向相平行,且直线滑轨上滑动安装有滑台,滑台上表面两侧位置安装有侧板;本实用新型是以百分表作为调刀的基础结构,并以分切机上的转刀轴为参考,设置对应百分表的角度切换和水平行进的两种调节结构,可以对转刀轴上的多个裁刀结构进行逐次对刀,大幅度的缩短整体调刀时间。缩短整体调刀时间。缩短整体调刀时间。

技术研发人员:余晟武 于武华 丁建峰

受保护的技术使用者:常州晟威机电股份有限公司

技术研发日:2023.03.09

技术公布日:2023/9/3